No campo dos materiais avançados, a Sinterização por Plasma de Faísca (SPS) é uma poderosa técnica de sinterização assistida por campo (FAST) usada para criar materiais densos e de alto desempenho a partir de pós. Ao contrário dos métodos convencionais que levam horas, a SPS usa uma combinação de pressão mecânica e uma corrente elétrica pulsada de CC para consolidar materiais em questão de minutos, muitas vezes em temperaturas significativamente mais baixas.

A verdadeira vantagem da SPS não é apenas sua velocidade, mas sua capacidade de densificar materiais avançados — especialmente nanopós — enquanto preserva as microestruturas finas e únicas que lhes conferem propriedades superiores. Ela supera as limitações do aquecimento tradicional que frequentemente destrói essas características delicadas.

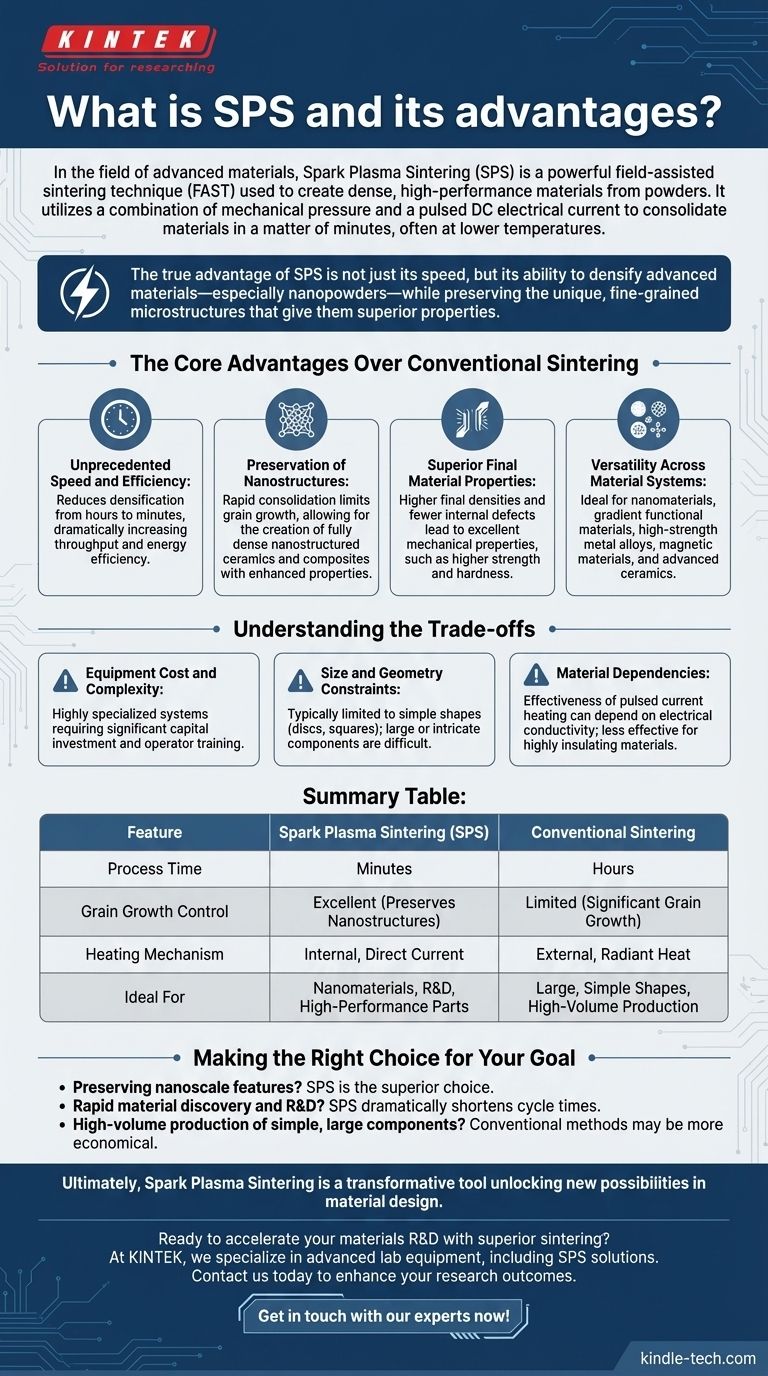

As Principais Vantagens Sobre a Sinterização Convencional

A SPS representa uma mudança fundamental em relação à sinterização tradicional baseada em forno. Os benefícios primários derivam diretamente de seu mecanismo de aquecimento exclusivo, que proporciona um controle sem precedentes sobre a estrutura final do material.

Velocidade e Eficiência Sem Precedentes

Métodos convencionais como prensagem a quente ou sinterização sem pressão aquecem lentamente um material de fora para dentro, exigindo longos tempos de imersão de várias horas. A SPS passa uma corrente diretamente através do pó e da matriz, gerando calor rápido, uniforme e interno.

Essa distinção reduz todo o processo de densificação de várias horas para meros minutos, aumentando drasticamente a produtividade para pesquisa e desenvolvimento, ao mesmo tempo em que é mais eficiente em termos energéticos.

Preservação de Nanoestruturas

Talvez a vantagem mais significativa da SPS seja sua capacidade de limitar o crescimento de grãos. Na sinterização tradicional, a longa exposição a altas temperaturas faz com que os pequenos grãos coalesçam e cresçam, destruindo as propriedades únicas dos nanomateriais.

Como a SPS é tão rápida, ela consolida o pó em um sólido denso antes que os grãos tenham tempo de crescer. Isso permite a criação de cerâmicas e compósitos nanoestruturados totalmente densos com resistência, dureza e outras propriedades mecânicas desejáveis aprimoradas.

Propriedades Superiores do Material Final

A combinação de velocidade e crescimento de grãos limitado resulta em materiais com maiores densidades finais e menos defeitos internos. Essa densidade quase teórica é crítica para aplicações onde o desempenho não pode ser comprometido.

Os materiais resultantes exibem excelentes propriedades mecânicas, como maior resistência e dureza, diretamente atribuíveis à sua microestrutura fina e uniforme.

Versatilidade em Sistemas de Materiais

Os benefícios da SPS não se limitam a uma única classe de materiais. Suas capacidades únicas a tornam um método de processamento ideal para uma ampla gama de aplicações avançadas.

Isso inclui nanomateriais, materiais funcionais gradientes, ligas metálicas de alta resistência, materiais magnéticos e cerâmicas avançadas, tornando-a uma tecnologia fundamental na ciência dos materiais moderna.

Compreendendo as Desvantagens

Embora poderosa, a SPS é uma técnica especializada com seu próprio conjunto de considerações. Uma avaliação objetiva exige o reconhecimento de suas limitações em comparação com métodos industriais mais estabelecidos.

Custo e Complexidade do Equipamento

Os sistemas SPS são altamente especializados e representam um investimento de capital significativo em comparação com os fornos industriais padrão. A complexidade do equipamento também exige um treinamento mais especializado do operador.

Restrições de Tamanho e Geometria

O processo é tipicamente limitado à consolidação de formas relativamente simples, como discos ou quadrados, dentro de uma matriz de grafite. A produção de componentes grandes ou com formas intrincadas via SPS é frequentemente impraticável ou impossível, um domínio onde outros métodos como a sinterização sem pressão se destacam.

Dependências do Material

A eficácia do mecanismo de aquecimento por corrente pulsada pode depender da condutividade elétrica do material que está sendo processado. Embora seja altamente eficaz para materiais condutores, sua aplicação a materiais altamente isolantes pode ser mais complexa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do resultado desejado, equilibrando as propriedades do material com as restrições de fabricação, como custo, volume e complexidade.

- Se seu foco principal é preservar características em nanoescala: A SPS é a escolha superior, pois sua velocidade minimiza o crescimento de grãos que aflige os métodos convencionais.

- Se seu foco principal é a descoberta rápida de materiais e P&D: Os tempos de ciclo dramaticamente mais curtos da SPS podem acelerar seu processo de desenvolvimento em uma ordem de magnitude.

- Se seu foco principal é a produção em alto volume de componentes simples e grandes: O custo e a escalabilidade de métodos tradicionais como a prensagem a quente podem ser mais econômicos.

Em última análise, a Sinterização por Plasma de Faísca é uma ferramenta transformadora que abre novas possibilidades no design de materiais, superando as barreiras cinéticas do processamento tradicional.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Tempo de Processo | Minutos | Horas |

| Controle de Crescimento de Grãos | Excelente (Preserva Nanoestruturas) | Limitado (Crescimento Significativo de Grãos) |

| Mecanismo de Aquecimento | Interno, Corrente Contínua | Externo, Calor Radiante |

| Ideal Para | Nanomateriais, P&D, Peças de Alto Desempenho | Formas Grandes e Simples, Produção em Alto Volume |

Pronto para acelerar sua P&D de materiais com sinterização superior?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo soluções de Sinterização por Plasma de Faísca, para ajudá-lo a obter materiais densos e de alto desempenho com nanoestruturas preservadas. Seja você trabalhando com cerâmicas avançadas, ligas metálicas ou materiais compósitos, nossa experiência e produtos são projetados para atender às necessidades precisas do seu laboratório.

Entre em contato conosco hoje para discutir como nossa tecnologia SPS pode aprimorar seus resultados de pesquisa e desenvolvimento. Vamos desbloquear novas possibilidades no design de materiais juntos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação