No processamento de materiais, a pressão de sinterização é a força externa aplicada por unidade de área a uma massa de pó antes ou durante o aquecimento. Essa pressão compacta o material, forçando as partículas individuais a um contato íntimo, o que facilita a ligação atômica que as funde em um objeto sólido. É uma parceira crítica do calor no processo de sinterização, possibilitando a formação de uma peça sólida e densa sem derreter o material.

A pressão de sinterização não é meramente uma força; é um parâmetro de controle fundamental. A forma e o momento em que você aplica essa pressão ditam diretamente a densidade final, a porosidade e a integridade mecânica do componente final, criando as condições ideais para que ocorra a difusão atômica.

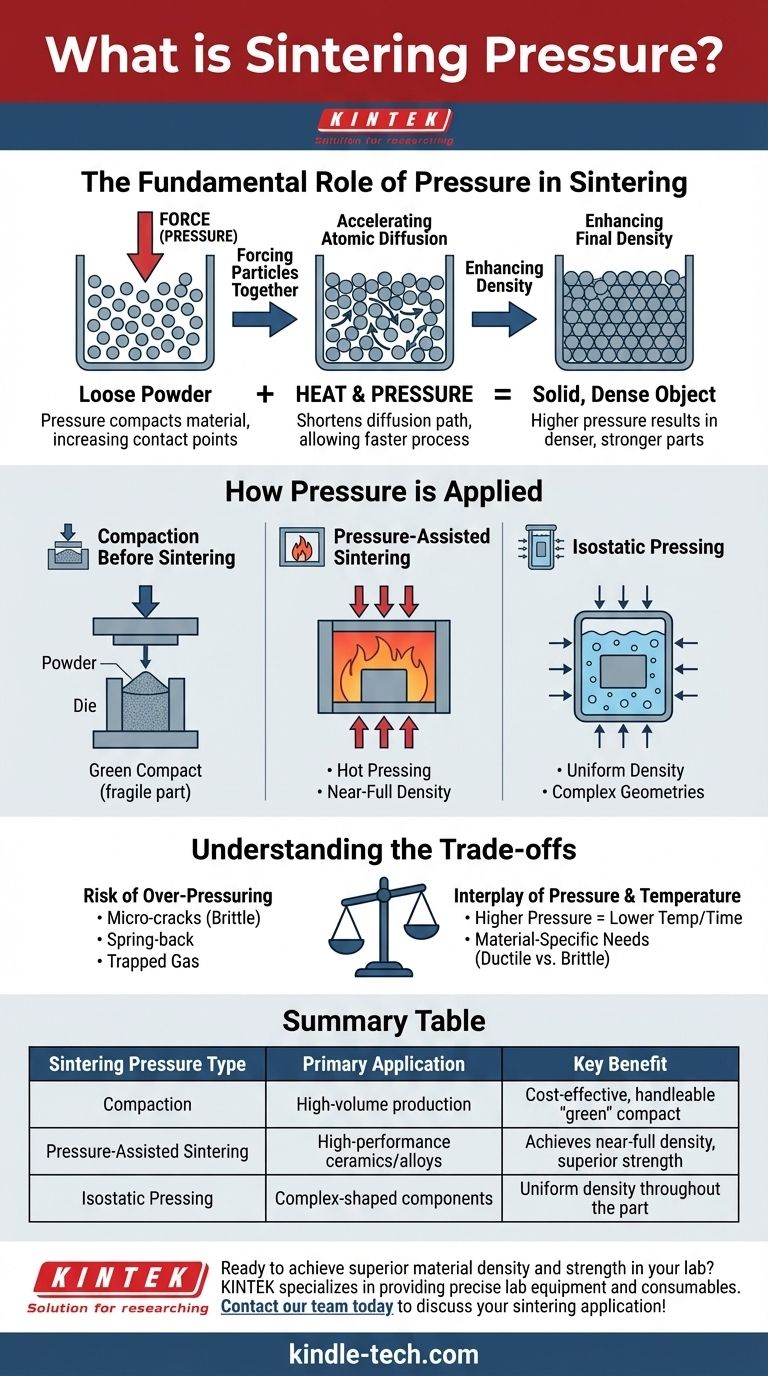

O Papel Fundamental da Pressão na Sinterização

A sinterização transforma um pó solto em um objeto sólido. Enquanto o calor fornece a energia para essa transformação, a pressão fornece o arranjo físico necessário para que ela ocorra de forma eficiente.

Forçando as Partículas a se Unirem

A função principal da pressão de sinterização é reduzir o espaço vazio, ou porosidade, dentro de uma massa de pó. Ao aplicar força, as partículas são rearranjadas e deformadas, aumentando drasticamente o número de pontos de contato entre elas.

Acelerando a Difusão Atômica

A sinterização ocorre quando os átomos se movem através das fronteiras de partículas adjacentes, criando fortes ligações metálicas ou cerâmicas. Esse processo, conhecido como difusão atômica, é impulsionado pelo calor. No entanto, sua eficácia depende da distância que os átomos precisam percorrer.

Ao aumentar a área de contato entre as partículas, a pressão encurta significativamente esse caminho de difusão. Isso permite que o processo de sinterização ocorra mais rapidamente e em temperaturas potencialmente mais baixas.

Aumentando a Densidade Final

O resultado direto da redução da porosidade e da promoção da difusão é um aumento na densidade da peça final. Uma pressão maior geralmente resulta em um componente mais denso e forte, com menos vazios internos, que são frequentemente fontes de falha mecânica.

Como a Pressão é Aplicada na Sinterização

O termo "pressão de sinterização" pode se referir à força aplicada em diferentes estágios e de diferentes maneiras, cada uma adequada a diferentes objetivos.

Compactação Antes da Sinterização

Na maioria das vezes, a pressão é aplicada ao pó à temperatura ambiente antes que ele entre no forno. Esta etapa inicial é frequentemente chamada de compactação ou prensagem.

O objetivo é formar um "compacto verde" — uma peça frágil que tenha força suficiente para ser manuseada e movida para um forno de sinterização, onde será aquecida sem qualquer pressão adicional.

Sinterização Assistida por Pressão

Em processos mais avançados, a pressão é aplicada simultaneamente com o calor dentro de um forno especializado. Isso é conhecido como sinterização assistida por pressão ou prensagem a quente.

Esta técnica é altamente eficaz na eliminação da porosidade e na obtenção de densidade quase total. É frequentemente usada para cerâmicas de alto desempenho e superligas que são difíceis de sinterizar usando métodos convencionais.

Prensagem Isostática

Para componentes com geometrias complexas, a pressão pode ser aplicada uniformemente a partir de todas as direções usando um fluido (gás ou líquido) como meio de pressão. Isso é chamado de prensagem isostática.

Este método garante uma densidade muito mais uniforme em toda a peça em comparação com a prensagem em uma única direção, que pode criar gradientes de densidade.

Compreendendo as Compensações

Aplicar pressão é um ato de equilíbrio. Mais nem sempre é melhor, e a interação com a temperatura e o tipo de material é crítica.

O Risco de Sobrepressão

Pressão excessiva durante a compactação inicial pode introduzir problemas. Pode causar microfissuras em partículas quebradiças (como cerâmicas) ou levar ao "retorno elástico" (spring-back), onde a peça se expande e racha após ser ejetada do molde. Também pode prender gases atmosféricos em poros fechados, impedindo a densificação total posteriormente.

A Interação entre Pressão e Temperatura

Pressão e temperatura são alavancas interconectadas. Para alguns materiais, você pode usar maior pressão para atingir uma densidade alvo em uma temperatura mais baixa. Isso pode economizar energia e prevenir o crescimento indesejado de grãos, que pode enfraquecer o material. Inversamente, uma pressão menor pode exigir uma temperatura mais alta ou um tempo de sinterização mais longo.

Requisitos Específicos do Material

A pressão ideal depende muito do material. Pós metálicos dúcteis podem suportar altas pressões de compactação, resultando em compactos verdes muito densos. Pós cerâmicos quebradiços, no entanto, requerem uma aplicação de pressão mais controlada para evitar a fratura das partículas individuais.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia de pressão correta depende inteiramente do resultado desejado para o seu componente.

- Se seu foco principal for densidade e desempenho máximos: Use um método assistido por pressão, como a prensagem a quente, que aplica pressão durante o aquecimento para criar peças superiores, quase sem vazios.

- Se seu foco principal for produção de alto volume e custo-benefício: Empregue a compactação convencional antes da sinterização em forno, otimizando cuidadosamente a pressão para criar um compacto verde robusto sem causar defeitos.

- Se seu foco principal for propriedades uniformes em uma forma complexa: Considere a prensagem isostática para garantir uma compactação uniforme e minimizar variações de densidade em todo o componente.

Em última análise, dominar a pressão de sinterização a transforma de uma força simples em uma ferramenta precisa para projetar as propriedades finais do material.

Tabela Resumo:

| Tipo de Pressão de Sinterização | Aplicação Principal | Benefício Principal |

|---|---|---|

| Compactação (Antes da Sinterização) | Produção de alto volume | Econômico, cria um compacto "verde" manuseável |

| Sinterização Assistida por Pressão | Cerâmicas/ligas de alto desempenho | Atinge densidade quase total, resistência superior |

| Prensagem Isostática | Componentes de formato complexo | Densidade uniforme em toda a peça |

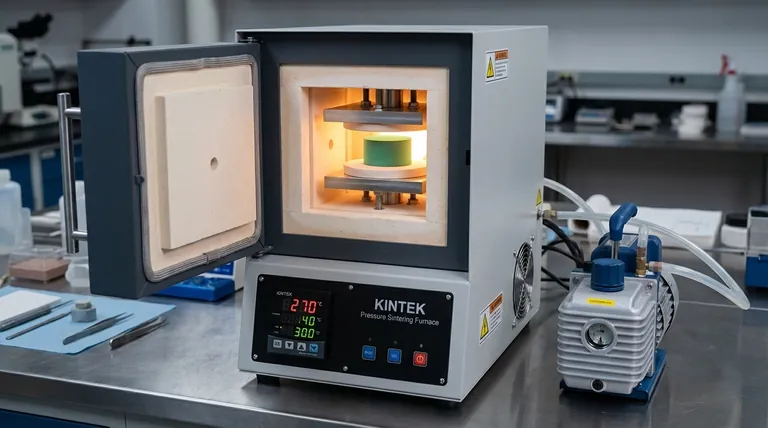

Pronto para alcançar densidade e resistência superiores do material no seu laboratório?

A pressão de sinterização é um parâmetro crítico para o sucesso. Os especialistas da KINTEK são especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para dominar esse processo. Se você está trabalhando com metais, cerâmicas ou ligas avançadas, podemos ajudá-lo a selecionar as soluções corretas de prensagem e sinterização para atender aos seus objetivos específicos de densidade, desempenho e eficiência de custo.

Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação de sinterização e otimizar seus resultados!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Como uma prensa hidráulica a quente contribui para a fabricação de células de bateria de estado sólido? Aprimora o Transporte de Íons

- Qual é a função de uma prensa hidráulica térmica de laboratório na montagem de células fotoquímicas de estado sólido?

- Qual é o propósito de usar uma prensa hidráulica de laboratório para nanocompósitos? Garanta a Caracterização Precisa de Materiais

- Qual é a função de uma prensa térmica hidráulica? Aperfeiçoamento de Membranas Poliméricas para Baterias de Estado Sólido

- Qual é o propósito de um sistema de prensagem a quente após a redução do pó de ferro em leito fluidizado? Estabilizar o ferro esponja