A principal vantagem do forjamento a quente é a sua capacidade única de produzir peças com geometrias complexas sem comprometer a integridade estrutural do material. Ao aquecer o metal acima da sua temperatura de recristalização, ele torna-se significativamente mais dúctil e fácil de moldar, permitindo designs intrincados que seriam difíceis ou impossíveis de criar através de outros métodos de fabrico de alta resistência.

O verdadeiro valor do forjamento a quente reside em alcançar a máxima conformabilidade e resistência simultaneamente. Enquanto outros processos podem oferecer um ou outro, o forjamento a quente refina a estrutura de grãos interna do metal à medida que forma formas complexas, resultando num produto final que é simultaneamente geometricamente intrincado e excecionalmente durável.

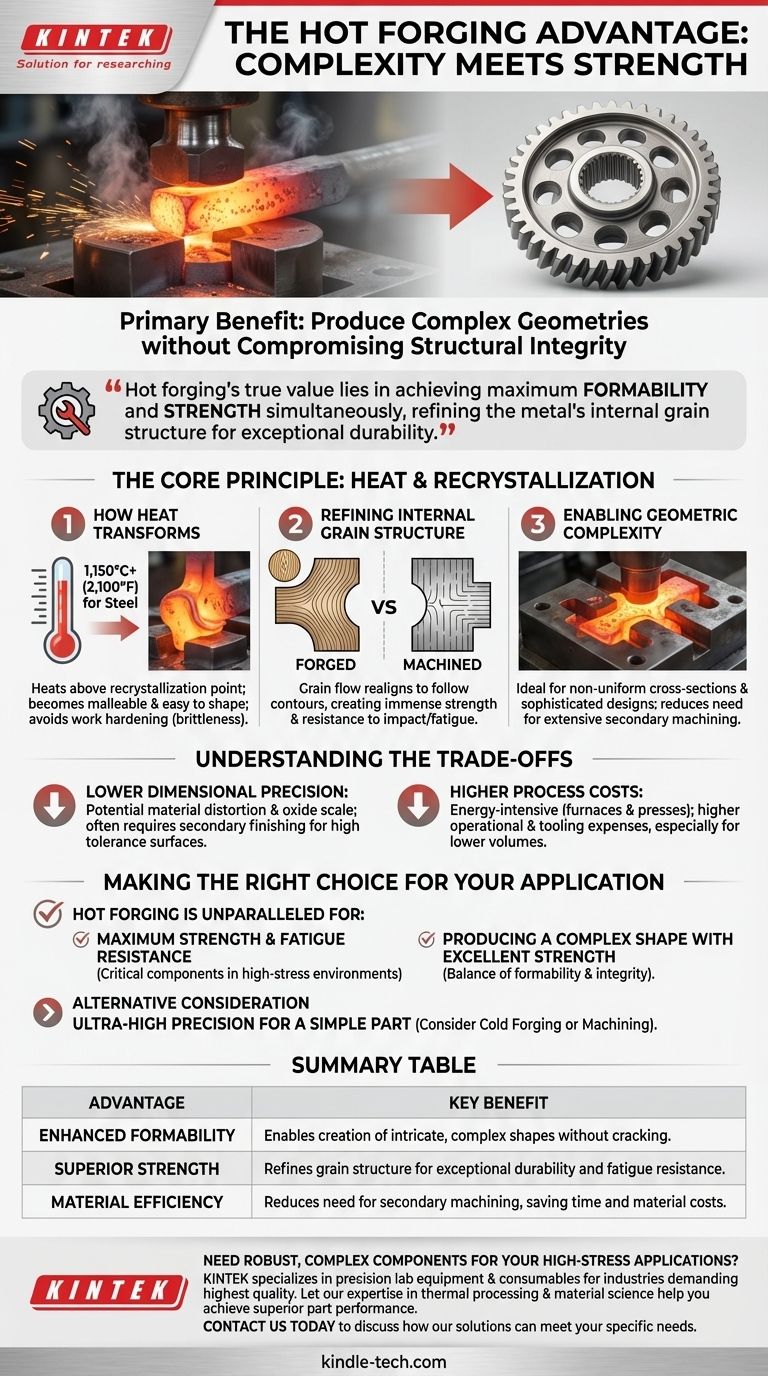

O Princípio Central: Calor e Recristalização

Como o Calor Transforma o Material

O forjamento a quente envolve o aquecimento de uma peça de metal, como aço ou titânio, a uma temperatura acima do seu ponto de recristalização—frequentemente excedendo 1.150°C (2.100°F) para o aço.

Nesta temperatura, o metal não derrete. Em vez disso, entra num estado semelhante ao plástico, tornando-o muito mais maleável e fácil de moldar com força de compressão de uma prensa ou martelo.

Este processo evita o encruamento (work hardening), um fenómeno em que a deformação do metal a temperaturas mais baixas aumenta a sua dureza, mas reduz a sua ductilidade, tornando-o quebradiço e propenso a fissuras sob tensão.

Refinando a Estrutura de Grãos Interna

A verdadeira genialidade do forjamento reside no que acontece a nível microscópico. Tal como o veio numa peça de madeira, o metal tem um fluxo de grãos interno.

Durante o processo de forjamento a quente, as forças de compressão realinham este fluxo de grãos para seguir os contornos da peça. Esta estrutura de grãos contínua e ininterrupta cria um componente com imensa resistência, ductilidade e resistência ao impacto e à fadiga.

Em contraste, processos como a usinagem cortam estes grãos, criando pontos fracos, enquanto a fundição produz uma estrutura de grãos aleatória e, portanto, mais fraca.

Viabilizando a Complexidade Geométrica

Como o material aquecido se deforma com tanta facilidade, o forjamento a quente é ideal para produzir peças com secções transversais não uniformes e designs sofisticados.

O processo permite que o metal preencha completamente os detalhes intrincados do molde de forjamento. Esta capacidade muitas vezes reduz ou elimina a necessidade de usinagem secundária extensa, poupando tempo e custos de material para componentes complexos.

Compreendendo as Compensações

Menor Precisão Dimensional

O calor intenso e o arrefecimento subsequente envolvidos no forjamento a quente podem causar alguma distorção do material e criar uma camada de óxido na superfície.

Como resultado, as peças forjadas a quente geralmente têm tolerâncias mais amplas e um acabamento superficial mais áspero em comparação com peças forjadas a frio ou usinadas. Uma etapa de usinagem secundária é frequentemente necessária para superfícies que exigem alta precisão.

Custos de Processo Mais Elevados

O forjamento a quente é um processo intensivo em energia. A necessidade de grandes fornos para aquecer as peças e prensas potentes para as moldar resulta em custos operacionais e de ferramental mais elevados.

Além disso, podem ser necessários acessórios especializados de manuseio e têmpera, aumentando o custo geral, especialmente para lotes de produção de menor volume.

Limitações de Material

Embora versátil, nem todos os metais são adequados para o forjamento a quente. O processo requer um controlo cuidadoso da temperatura para evitar alterações metalúrgicas adversas.

A gestão térmica precisa é fundamental para prevenir problemas como o sobreaquecimento, que pode degradar as propriedades do material, ou a oxidação da superfície, que pode afetar a qualidade da peça final.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha de um processo de fabrico requer o equilíbrio entre as exigências do seu design e os pontos fortes e fracos inerentes a cada método. O forjamento a quente é uma opção poderosa quando as condições certas são atendidas.

- Se o seu foco principal é a resistência máxima e a resistência à fadiga: O forjamento a quente é incomparável para componentes críticos em ambientes de alta tensão, como engrenagens automotivas, componentes de motor e peças estruturais aeroespaciais.

- Se o seu foco principal é produzir uma forma complexa com excelente resistência: O forjamento a quente é a escolha ideal, oferecendo um equilíbrio entre conformabilidade e integridade estrutural que a fundição não consegue igualar.

- Se o seu foco principal é a ultra-alta precisão para uma peça simples: Poderá querer considerar o forjamento a frio ou a usinagem, uma vez que o forjamento a quente provavelmente exigirá acabamento secundário para cumprir tolerâncias muito apertadas.

Ao compreender estes princípios, pode selecionar com confiança o processo que oferece o equilíbrio ideal entre resistência, complexidade e custo que o seu projeto exige.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Conformabilidade Aprimorada | Permite a criação de formas complexas e intrincadas sem fissuras. |

| Resistência Superior | Refina a estrutura de grãos para durabilidade excecional e resistência à fadiga. |

| Eficiência de Material | Reduz a necessidade de usinagem secundária, poupando tempo e custos de material. |

Precisa de componentes robustos e complexos para as suas aplicações de alta tensão? A KINTEK especializa-se em equipamentos e consumíveis de laboratório de precisão, servindo indústrias que exigem a mais alta qualidade. Deixe que a nossa experiência em processamento térmico e ciência dos materiais o ajude a alcançar um desempenho superior das peças. Contacte-nos hoje para discutir como as nossas soluções podem satisfazer as suas necessidades específicas de laboratório e fabrico.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si