Em sua essência, a sinterização cerâmica é um tratamento térmico de alta temperatura que transforma um compacto de pó cerâmico solto em um objeto denso e sólido. Através de uma combinação de calor e, por vezes, pressão, partículas individuais se fundem — sem nunca derreter — para reduzir drasticamente a porosidade e aumentar significativamente a resistência, dureza e estabilidade do material.

O desafio fundamental em cerâmicas é transformar um pó frágil em um sólido durável e de alto desempenho. A sinterização resolve isso usando calor controlado para impulsionar a ligação em nível atômico entre as partículas, soldando-as efetivamente em uma estrutura unificada e densa.

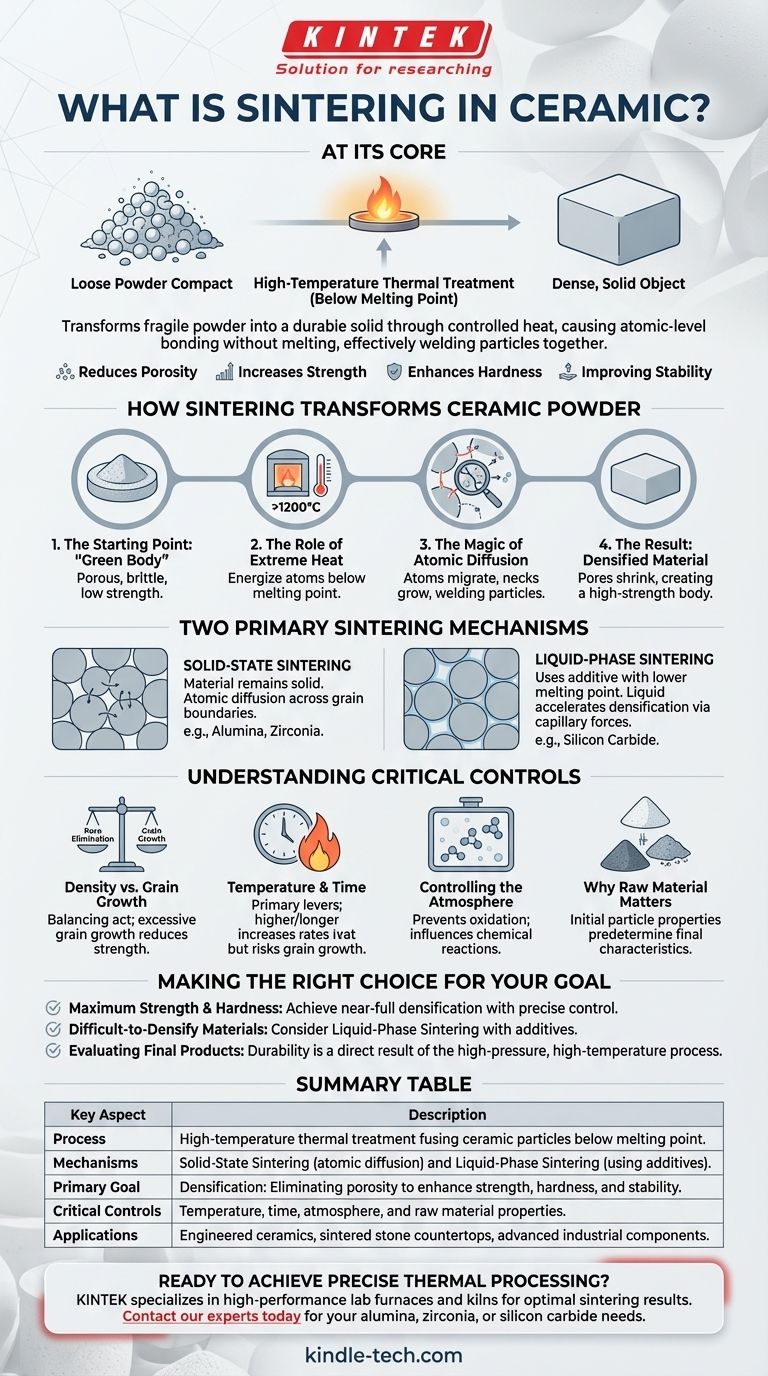

Como a Sinterização Transforma Fundamentalmente o Pó Cerâmico

A sinterização não é meramente secagem ou cozimento; é um processo sofisticado de transformação de material que dita as propriedades finais da cerâmica.

O Ponto de Partida: O "Corpo Verde"

O processo começa com um "corpo verde", que é o pó cerâmico (como sílica, argila ou zircônia) que foi prensado ou moldado na forma desejada. Neste estágio, o objeto é poroso, quebradiço e tem baixíssima resistência mecânica.

O Papel do Calor Extremo

O corpo verde é colocado em um forno e aquecido a uma temperatura muito alta, frequentemente acima de 1200°C. Crucialmente, essa temperatura é mantida abaixo do ponto de fusão do material. O objetivo não é liquefazer a cerâmica, mas sim energizar seus átomos.

A Magia da Difusão Atômica

Nessas temperaturas elevadas, os átomos nos pontos de contato entre as partículas do pó tornam-se altamente móveis. Eles começam a migrar, ou difundir, através das fronteiras entre as partículas adjacentes. Esse movimento faz com que os "pescoços" entre as partículas cresçam, soldando-as efetivamente.

O Resultado: Um Material Densificado e de Alta Resistência

À medida que as partículas se fundem, os espaços vazios (poros) entre elas encolhem e são gradualmente eliminados. Esse processo, conhecido como densificação, é o principal objetivo da sinterização. O objeto resultante é um corpo sólido e não poroso com a alta resistência, dureza e estabilidade térmica características das cerâmicas de engenharia.

Os Dois Principais Mecanismos de Sinterização

O método exato de sinterização depende do material cerâmico específico que está sendo processado.

Sinterização em Estado Sólido

Esta é a forma mais comum, usada para materiais como alumina e zircônia. Todo o processo ocorre enquanto o material permanece em estado sólido. O transporte de material ocorre exclusivamente através da difusão atômica através das fronteiras de grão das partículas.

Sinterização em Fase Líquida

Este método é usado para materiais que são muito difíceis de densificar, como o carbeto de silício. Uma pequena quantidade de um aditivo é misturada com o pó cerâmico principal. Este aditivo tem um ponto de fusão mais baixo e forma um líquido na temperatura de sinterização.

Este líquido umedece as partículas sólidas e as puxa juntas através de forças capilares, acelerando dramaticamente o processo de densificação antes de solidificar ao esfriar.

Compreendendo as Compensações e Controles Críticos

Otimizar o processo de sinterização é essencial para alcançar as propriedades físicas desejadas. É um ato de equilíbrio de vários parâmetros chave.

O Equilíbrio Entre Densidade e Crescimento de Grão

Embora o objetivo seja eliminar os poros, deixar a cerâmica em altas temperaturas por muito tempo pode fazer com que os cristais individuais, ou "grãos", cresçam excessivamente. Grãos excessivamente grandes podem criar estresse interno e, na verdade, reduzir a resistência final e a tenacidade à fratura do material.

O Impacto da Temperatura e do Tempo

Temperatura e tempo são as principais alavancas para controlar o processo. Uma temperatura mais alta ou uma duração mais longa aumentam a taxa de difusão e densificação, mas também aumentam o risco de crescimento indesejado de grãos. Esses parâmetros são cuidadosamente projetados para cada material específico.

Controle da Atmosfera

O ambiente gasoso dentro do forno pode influenciar as reações químicas que ocorrem durante a sinterização. Uma atmosfera controlada (por exemplo, gás inerte, vácuo ou gás reativo) é frequentemente usada para prevenir oxidação ou outros efeitos indesejáveis.

Por Que a Matéria-Prima Importa

O processo começa com o pó. O tamanho, a forma e a composição química das partículas iniciais (incluindo materiais como sílica, feldspatos e pigmentos minerais) predeterminam as propriedades finais, como dureza, estabilidade química e até cor.

Fazendo a Escolha Certa Para o Seu Objetivo

Compreender os princípios da sinterização permite conectar as propriedades de um produto diretamente ao seu processo de fabricação.

- Se o seu foco principal é máxima resistência e dureza: O objetivo é alcançar uma densificação quase total enquanto se controla rigorosamente o crescimento de grão, o que exige controle preciso sobre a temperatura, o tempo e a atmosfera do ciclo de sinterização.

- Se você está trabalhando com materiais difíceis de densificar: Considere a sinterização em fase líquida, pois o aditivo certo pode melhorar drasticamente as taxas de densificação e desbloquear propriedades finais superiores que de outra forma seriam inatingíveis.

- Se você está avaliando um produto final (como uma bancada de "pedra sinterizada"): Reconheça que sua durabilidade excepcional, natureza não porosa e resistência a manchas são um resultado direto deste processo de fusão de alta pressão e alta temperatura.

Em última análise, dominar a ciência da sinterização é o que transforma pós humildes em alguns dos materiais mais avançados e resilientes em uso moderno.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Tratamento térmico de alta temperatura que funde partículas cerâmicas abaixo do ponto de fusão. |

| Mecanismos | Sinterização em Estado Sólido (difusão atômica) e Sinterização em Fase Líquida (uso de aditivos). |

| Objetivo Principal | Densificação: Eliminação da porosidade para aprimorar resistência, dureza e estabilidade. |

| Controles Críticos | Temperatura, tempo, atmosfera e propriedades da matéria-prima. |

| Aplicações | Cerâmicas de engenharia, bancadas de pedra sinterizada, componentes industriais avançados. |

Pronto para alcançar um processamento térmico preciso para seus materiais cerâmicos? A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho projetados para resultados ótimos de sinterização. Se você está trabalhando com alumina, zircônia ou carbeto de silício, nosso equipamento garante perfis de temperatura e atmosferas controladas para máxima densificação e desempenho do material. Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar seu processo de sinterização cerâmica!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo