A pulverização catódica por RF (Radiofrequência) é uma técnica de deposição física de vapor (PVD) usada para depositar filmes finos de materiais isolantes ou dielétricos. Diferentemente da pulverização catódica por corrente contínua (DC) padrão, que só funciona para alvos condutores, a pulverização por RF aplica uma tensão alternada. Este campo alternado impede o acúmulo de carga positiva na superfície do alvo isolante, um fenômeno que, de outra forma, repeliria os íons bombardeadores e paralisaria completamente o processo de deposição.

A distinção essencial a ser compreendida é que, enquanto a pulverização catódica DC padrão é para materiais condutores, a pulverização catódica por RF é a evolução necessária para depositar materiais não condutores e isolantes. Ela consegue isso usando um campo de radiofrequência alternado para neutralizar continuamente o acúmulo de carga na superfície do alvo.

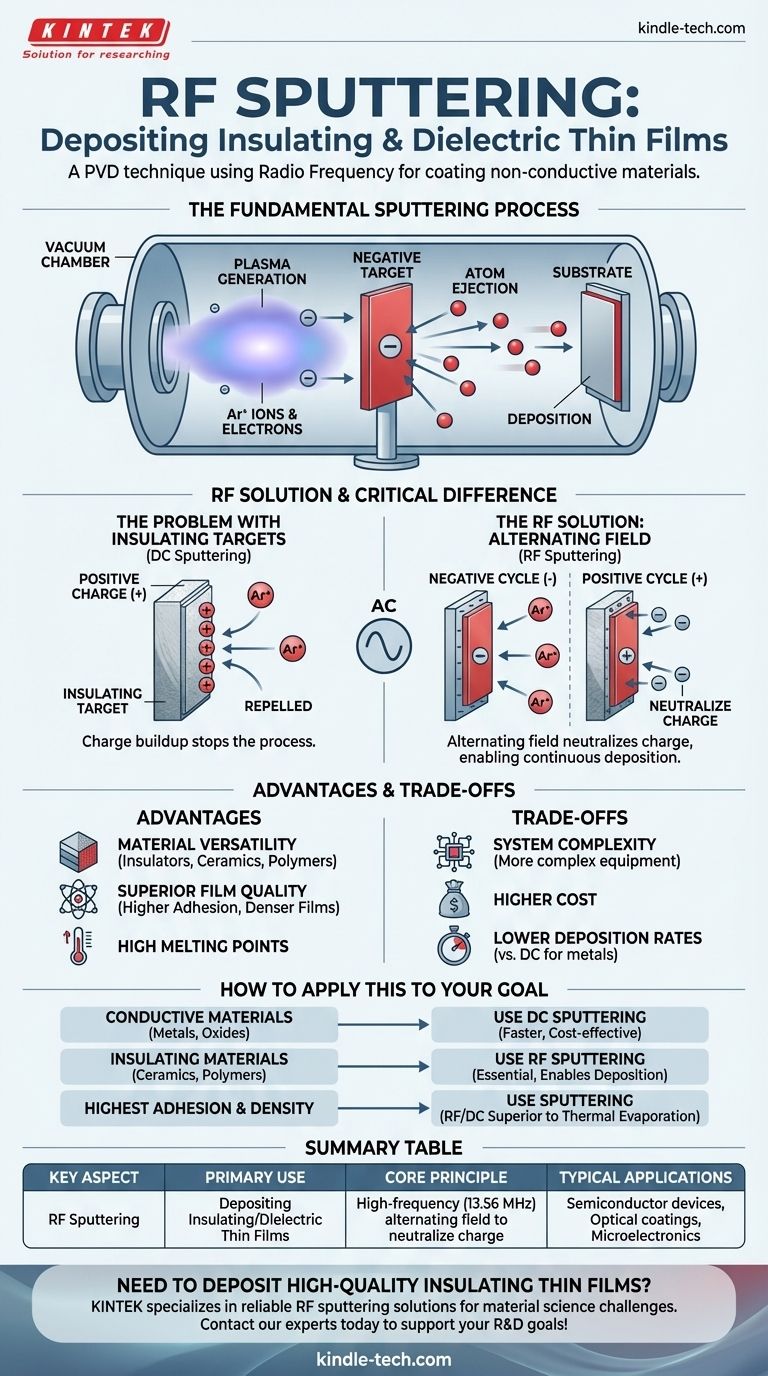

O Processo Fundamental de Pulverização Catódica

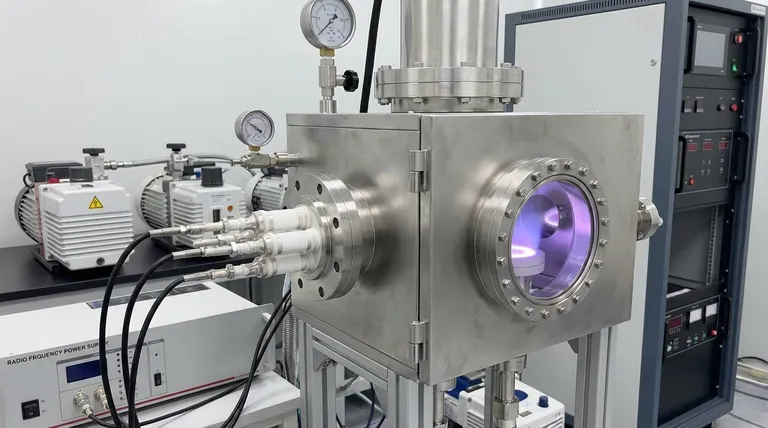

Para entender por que o componente "RF" é tão crucial, devemos primeiro entender os princípios básicos da pulverização catódica. É um processo baseado em vácuo usado para criar revestimentos ultrafinos em um substrato.

A Câmara de Vácuo

Toda a pulverização catódica ocorre dentro de uma câmara de alto vácuo. Este ambiente remove o ar e outras partículas que poderiam contaminar o filme fino ou interferir no processo.

Geração de Plasma

Uma pequena quantidade de gás inerte, tipicamente argônio, é introduzida na câmara. Um campo elétrico é aplicado, que arranca elétrons dos átomos de argônio, criando um gás ionizado e brilhante conhecido como plasma. Este plasma é composto por íons de argônio positivos e elétrons livres.

Bombardeamento do Alvo

Uma placa do material a ser depositado, conhecida como alvo, recebe uma carga elétrica negativa. Isso faz com que os íons de argônio carregados positivamente do plasma acelerem violentamente em direção ao alvo, bombardeando sua superfície.

Ejeção de Átomos e Deposição

A pura energia cinética dessas colisões de íons é suficiente para desalojar átomos do material alvo. Esses átomos ejetados viajam pela câmara de vácuo e se condensam em um substrato (como um wafer de silício ou uma peça de vidro), construindo gradualmente um filme fino.

Por Que "RF" é o Componente Crítico

O processo básico de pulverização catódica descrito acima funciona perfeitamente para alvos condutores, como metais. No entanto, falha completamente quando o alvo é um isolante elétrico.

O Problema com Alvos Isolantes

Se você usar uma fonte de alimentação DC padrão em um alvo isolante (como uma cerâmica), a superfície acumula imediatamente uma camada de carga positiva dos íons de argônio bombardeadores. Como o alvo não consegue conduzir essa carga para longe, essa camada positiva começa rapidamente a repelir quaisquer novos íons positivos que se aproximam, interrompendo efetivamente o processo de pulverização antes mesmo que ele possa começar.

A Solução RF: Um Campo Alternado

A pulverização catódica por RF resolve isso substituindo a fonte de alimentação DC por uma fonte AC de alta frequência, tipicamente operando a 13,56 MHz. Isso cria um campo elétrico alternado com dois ciclos distintos.

- Ciclo Negativo: O alvo torna-se carregado negativamente, atraindo os íons de argônio positivos para bombardeamento e pulverização, assim como no processo DC.

- Ciclo Positivo: O alvo torna-se brevemente carregado positivamente. Isso atrai os elétrons livres do plasma, que inundam a superfície e neutralizam a carga de íons positivos acumulada durante o ciclo negativo.

Esta comutação rápida, ocorrendo milhões de vezes por segundo, efetivamente engana o alvo isolante para que se comporte como um condutor, permitindo uma deposição contínua e estável.

Compreendendo as Vantagens e Desvantagens

A pulverização catódica oferece benefícios únicos, e a escolha de usar uma fonte de RF introduz considerações específicas.

Versatilidade do Material

Esta é a principal vantagem da pulverização catódica por RF. Ela possibilita a deposição de filmes de alta qualidade a partir de praticamente qualquer material, incluindo metais, ligas e, o mais importante, uma vasta gama de isolantes, cerâmicas e polímeros.

Qualidade Superior do Filme

Os átomos pulverizados têm uma energia cinética significativamente maior do que os de métodos de evaporação térmica. Essa energia resulta em filmes mais densos com adesão muito mais forte ao substrato. A pulverização catódica também pode depositar facilmente materiais com pontos de fusão extremamente altos que são difíceis de evaporar.

Complexidade e Custo do Sistema

A principal desvantagem é a complexidade. As fontes de alimentação de RF, as redes de casamento de impedância e o blindagem são mais complexos e caros do que seus equivalentes DC. As taxas de deposição para pulverização catódica por RF também podem ser menores do que para pulverização catódica DC de metais.

Como Aplicar Isso ao Seu Objetivo

Sua escolha do método de deposição é ditada inteiramente pelo material que você precisa depositar.

- Se o seu foco principal é depositar materiais condutores (metais, óxidos condutores): A pulverização catódica DC padrão é frequentemente a escolha mais eficiente, rápida e econômica.

- Se o seu foco principal é depositar materiais isolantes (cerâmicas como Al₂O₃, SiO₂, ou polímeros): A pulverização catódica por RF é a técnica essencial e necessária para criar com sucesso seu filme fino.

- Se o seu foco principal é alcançar a maior adesão e densidade de filme: A pulverização catódica em geral (tanto DC quanto RF) é uma escolha superior em comparação com outros métodos, como a evaporação térmica.

Em última análise, a pulverização catódica por RF é a chave que destrava a deposição de toda a classe de materiais não condutores, tornando-a uma pedra angular da tecnologia moderna de filmes finos.

Tabela de Resumo:

| Aspecto Chave | Detalhes da Pulverização Catódica por RF |

|---|---|

| Uso Principal | Deposição de filmes finos a partir de materiais isolantes/dielétricos (ex: cerâmicas, polímeros) |

| Princípio Central | Usa um campo alternado de alta frequência (13,56 MHz) para neutralizar o acúmulo de carga em alvos não condutores |

| Vantagem Principal | Permite a deposição de materiais impossíveis com a pulverização catódica DC padrão |

| Aplicações Típicas | Dispositivos semicondutores, revestimentos ópticos, microeletrônica, cerâmicas avançadas |

Precisa depositar filmes finos isolantes de alta qualidade? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções confiáveis de pulverização catódica por RF para os desafios mais exigentes de ciência de materiais do seu laboratório. Nossa experiência garante adesão superior do filme e versatilidade do material. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Que instrumento é usado para medir vácuo? Selecionando o Medidor Certo para sua Faixa de Pressão

- Quais são as unidades de pressão de vácuo? Torr, mbar e Pascal explicados

- Qual é a voltagem de um arco a vácuo? Descubra a Voltagem Baixa e Estável para Desempenho Superior

- Como a pressão do vácuo é medida? Um guia para medidores e técnicas precisas

- O que é a calibração de vácuo? Garantindo a Medição Precisa de Pressão para o Seu Processo