Em sua essência, uma máquina de revestimento PVD é um sistema sofisticado que utiliza um ambiente de alto vácuo para depositar um filme de material extremamente fino, mas incrivelmente durável, na superfície de um produto. A máquina funciona vaporizando um material-fonte sólido, como titânio ou cromo, e depois depositando esse vapor em um substrato, criando uma nova camada superficial ligada literalmente átomo por átomo. Este processo aprimora fundamentalmente as propriedades físicas da peça original.

Uma máquina PVD não serve apenas para aplicar cor ou um acabamento simples. É uma ferramenta de fabricação de precisão que utiliza a física do vácuo para criar uma nova superfície de alto desempenho em um produto, aumentando drasticamente sua dureza, resistência ao desgaste e vida útil.

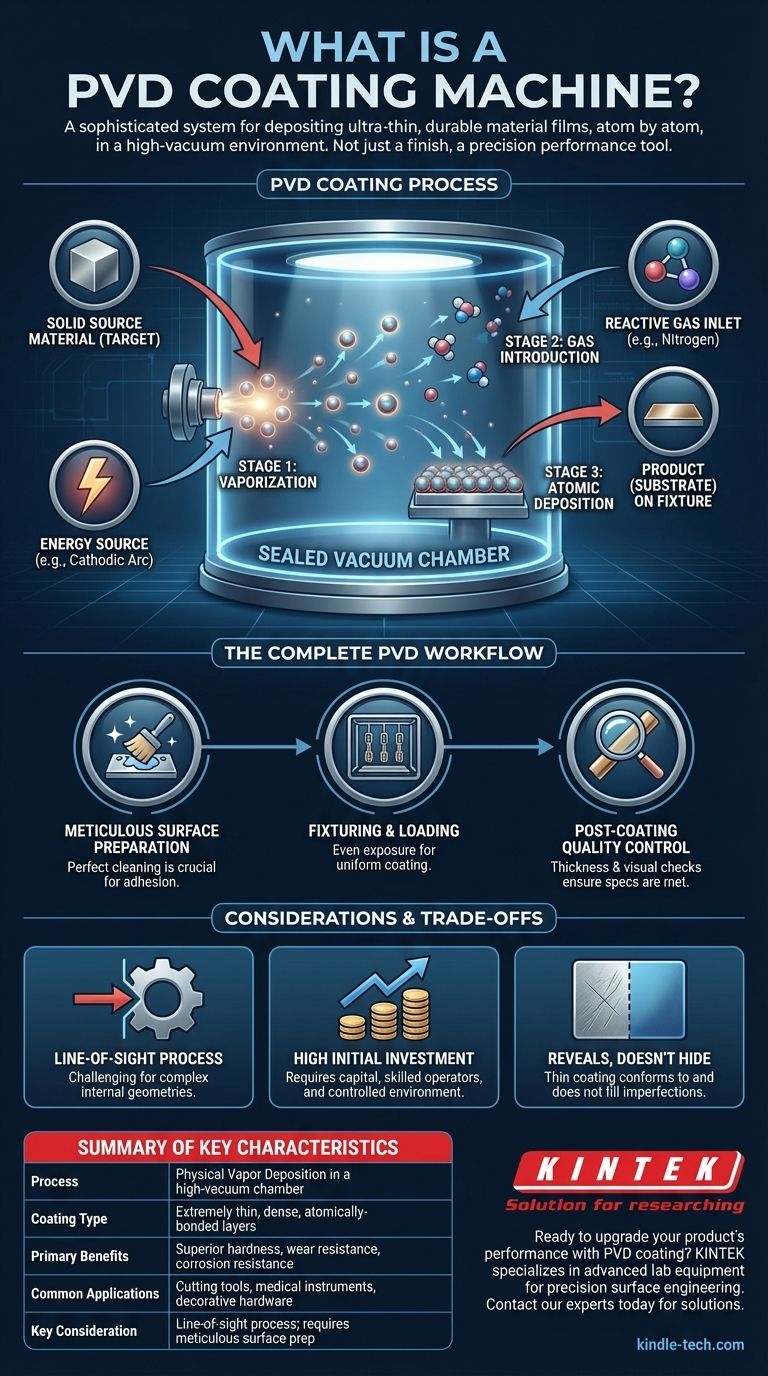

Como uma Máquina PVD Executa o Processo de Revestimento

Para entender o que é a máquina, você deve primeiro entender o processo que ela facilita. Toda a operação ocorre dentro de uma câmara de vácuo selada, que é o coração da máquina.

O Ambiente de Vácuo Crítico

O processo deve ocorrer no vácuo para eliminar quaisquer partículas ou gases estranhos, como oxigênio ou vapor de água. Este ambiente imaculado garante que o revestimento depositado seja puro e adira perfeitamente ao substrato, sem risco de contaminação.

Etapa 1: Vaporização do Material-Fonte

Um metal sólido e puro, conhecido como 'alvo', é colocado dentro da câmara. A máquina então usa um método de alta energia, como um arco catódico ou sputtering, para bombardear este alvo. Esta ação vaporiza o material sólido, dispersando seus átomos por toda a câmara.

Etapa 2: Introdução de Gases Reativos

Para criar revestimentos cerâmicos ainda mais duros (como nitreto de titânio), a máquina introduz gases reativos precisamente controlados, mais comumente nitrogênio. Os átomos de metal vaporizados reagem com este gás em pleno voo, formando um novo composto antes mesmo de atingirem o produto.

Etapa 3: Deposição em Nível Atômico

O metal vaporizado ou o composto metal-cerâmico se condensa então nas superfícies das peças colocadas na câmara. Como isso acontece átomo por átomo, a nova camada é excepcionalmente densa, uniforme e fortemente ligada ao substrato, tornando-a quase impossível de remover.

Além da Máquina: O Fluxo de Trabalho PVD Completo

Uma máquina PVD não opera isoladamente. É o componente central de um processo industrial de múltiplas etapas que exige precisão em cada fase.

Preparação Meticulosa da Superfície

O revestimento final é tão bom quanto a superfície em que é aplicado. Antes de entrar na máquina PVD, as peças devem ser perfeitamente limpas, e quaisquer revestimentos antigos ou impurezas devem ser removidos. Um substrato impecável é inegociável para a adesão adequada.

Fixação e Carregamento

As peças são cuidadosamente montadas em racks ou dispositivos de fixação especializados dentro da máquina. Esta etapa é crítica para garantir que todas as superfícies relevantes fiquem uniformemente expostas à fonte de vapor para um revestimento uniforme.

Controle de Qualidade Pós-Revestimento

Após a conclusão do ciclo, as peças revestidas são inspecionadas. Isso geralmente inclui medições de espessura e verificações visuais para garantir que o revestimento atenda a todas as especificações de qualidade e desempenho.

Entendendo as Compensações e Considerações

Embora poderosa, a tecnologia PVD possui características específicas que a tornam mais adequada para algumas aplicações do que para outras.

É um Processo de Linha de Visada

Como o vapor viaja em uma linha relativamente reta da fonte ao substrato, pode ser desafiador revestir uniformemente geometrias internas altamente complexas ou orifícios profundos e estreitos. As peças devem ser fixadas para expor todas as superfícies críticas.

Alto Investimento Inicial

As máquinas PVD e seus equipamentos de suporte representam um investimento de capital significativo. O processo requer um ambiente controlado, operadores qualificados e um fluxo de trabalho de controle de qualidade robusto, o que deve ser considerado no custo.

O Revestimento Revela, Não Esconde

Um revestimento PVD é extremamente fino e se conformará à textura da superfície existente. Não é uma camada espessa que pode esconder arranhões, marcas de ferramentas ou outras imperfeições da superfície. O acabamento superficial inicial da peça deve ser exatamente o acabamento final desejado.

Fazendo a Escolha Certa para Sua Aplicação

Decidir usar o revestimento PVD é uma escolha estratégica baseada nos requisitos de desempenho e posição de mercado do seu produto.

- Se o seu foco principal é estender a vida útil de componentes funcionais: PVD é a escolha definitiva para adicionar dureza superior e resistência ao desgaste a itens como brocas, instrumentos cirúrgicos e peças de motor.

- Se o seu foco principal é um acabamento decorativo e altamente durável: PVD fornece uma superfície duradoura e resistente ao embotamento para produtos como torneiras, ferragens de portas e joias, que é muito superior à galvanoplastia tradicional.

- Se o seu foco principal é a segurança ambiental e do trabalhador: PVD é um processo de vácuo limpo e seco que não produz resíduos perigosos, tornando-o uma alternativa excelente e responsável a processos químicos como o cromado.

Em última análise, integrar a tecnologia PVD é uma decisão de atualizar fundamentalmente o valor físico e o desempenho projetado de seus produtos.

Tabela de Resumo:

| Característica Principal | Descrição |

|---|---|

| Processo | Deposição Física de Vapor em câmara de alto vácuo |

| Tipo de Revestimento | Camadas extremamente finas, densas e ligadas atomicamente |

| Benefícios Principais | Dureza superior, resistência ao desgaste, resistência à corrosão |

| Aplicações Comuns | Ferramentas de corte, instrumentos médicos, ferragens decorativas |

| Consideração Chave | Processo de linha de visada; requer preparação de superfície meticulosa |

Pronto para melhorar o desempenho do seu produto com revestimento PVD?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para engenharia de superfícies de precisão. Nossa experiência pode ajudá-lo a integrar a tecnologia PVD para alcançar dureza superior, durabilidade e uma vantagem competitiva para seus produtos.

Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções PVD podem atender às suas necessidades específicas de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico