Em essência, a Deposição Física de Vapor (PVD) para crescimento de cristais é uma família de técnicas baseadas em vácuo onde um material sólido é vaporizado, viaja átomo por átomo através de um vácuo e condensa-se numa superfície alvo (o substrato) para formar um filme fino cristalino de alta qualidade. Ao contrário de um simples revestimento, o objetivo aqui não é apenas cobrir uma superfície, mas arranjar precisamente os átomos que chegam numa estrutura ordenada e monocristalina.

Embora frequentemente discutido como um método de revestimento, o verdadeiro poder da PVD no crescimento de cristais reside no seu controlo a nível atómico. Ao manipular um material na sua fase de vapor dentro de um vácuo, a PVD permite a fabricação de filmes cristalinos de alta pureza e ultrafinos que são frequentemente impossíveis de criar com técnicas tradicionais baseadas em fusão.

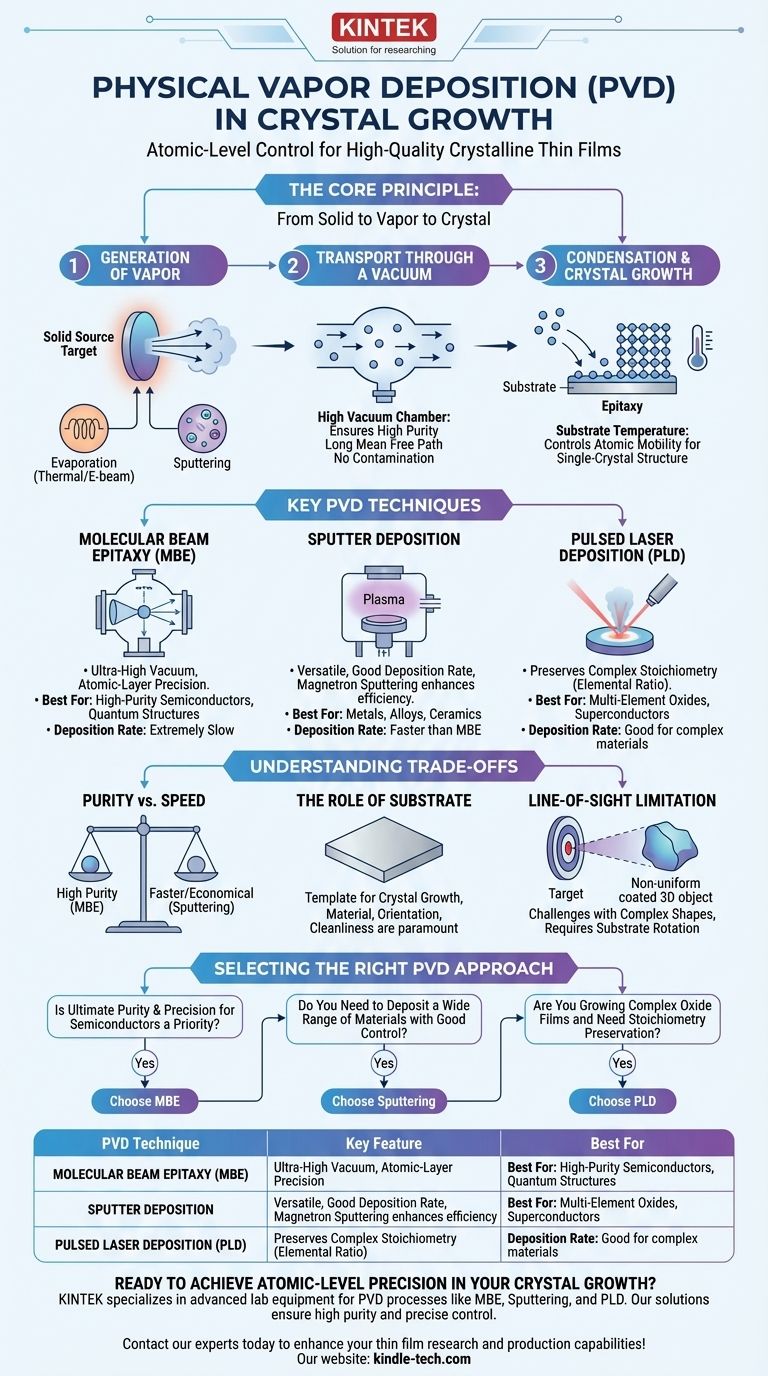

O Princípio Central: De Sólido a Vapor a Cristal

No seu cerne, todo o processo de PVD para crescimento de cristais segue uma sequência de três passos. Compreender esta sequência é fundamental para entender todo o campo.

Passo 1: Geração de Vapor

O primeiro passo é converter um material de fonte sólida, conhecido como alvo, em um vapor gasoso. Isso é conseguido principalmente através de dois mecanismos físicos (não químicos).

- Evaporação: O material alvo é aquecido em vácuo até que seus átomos ou moléculas ganhem energia térmica suficiente para escapar da superfície e se tornarem um vapor. Isso pode ser feito por aquecimento resistivo (Evaporação Térmica) ou bombardeando-o com um feixe de elétrons de alta energia (Evaporação por Feixe de Elétrons).

- Sputtering: O alvo é colocado em um ambiente de baixa pressão com um gás inerte, tipicamente Argônio. Um forte campo elétrico acende um plasma, e os íons de alta energia resultantes são acelerados para o alvo, desalojando fisicamente ou "sputtering" átomos de sua superfície.

Passo 2: Transporte Através de um Vácuo

Os átomos vaporizados viajam do alvo da fonte para o substrato. Esta jornada ocorre dentro de uma câmara de alto vácuo.

O vácuo é crítico por duas razões. Primeiro, garante alta pureza ao remover ar, água e outras moléculas reativas que poderiam contaminar o cristal em crescimento. Segundo, cria um longo caminho livre médio, o que significa que os átomos vaporizados podem viajar em linha reta até o substrato sem colidir com outras moléculas de gás.

Passo 3: Condensação e Crescimento de Cristais

Quando os átomos de vapor chegam ao substrato, eles condensam de volta em um sólido. Para que o crescimento de cristais ocorra, esses átomos devem ter mobilidade suficiente para se moverem na superfície e se estabelecerem nas posições de menor energia, formando uma rede ordenada.

Este processo, conhecido como epitaxia, é fortemente influenciado pela temperatura do substrato. Uma temperatura cuidadosamente controlada fornece aos átomos que chegam (ou "adsorbatos") a energia térmica necessária para se arranjarem em um filme monocristalino que frequentemente imita a estrutura cristalina do substrato subjacente.

Principais Técnicas de PVD para Crescimento de Cristais

PVD não é um método, mas uma categoria. A técnica específica escolhida depende inteiramente do material, pureza e qualidade estrutural desejados.

Epitaxia por Feixe Molecular (MBE)

A MBE é o padrão ouro para a criação de filmes monocristalinos de mais alta pureza, especialmente para semicondutores avançados. Ela usa evaporação térmica de fontes elementares ultrapuras em um ambiente de ultravácuo (UHV).

As taxas de deposição são extremamente lentas, permitindo um verdadeiro crescimento camada por camada atômica. Essa precisão possibilita a fabricação de poços quânticos e super-redes complexos com interfaces atomicamente nítidas.

Deposição por Sputtering

O Sputtering é uma técnica de PVD incrivelmente versátil e amplamente utilizada para uma vasta gama de materiais, incluindo metais, ligas e cerâmicas.

Embora geralmente mais rápido que a MBE, o ambiente de plasma pode torná-lo menos "delicado". No entanto, o sputtering por magnetron moderno usa campos magnéticos para confinar o plasma perto do alvo, aumentando a eficiência e minimizando os danos ao substrato, tornando-o adequado para o crescimento de filmes cristalinos de alta qualidade.

Deposição por Laser Pulsado (PLD)

Na PLD, um laser pulsado de alta potência é focado no alvo dentro de uma câmara de vácuo. Cada pulso de laser abla uma pequena quantidade de material, criando uma pluma de plasma de alta energia que se expande em direção ao substrato.

A PLD é excepcionalmente boa na deposição de materiais com fórmulas químicas complexas (por exemplo, óxidos multi-elementos) porque o processo de ablação explosiva tende a preservar a estequiometria (a proporção elementar) do material alvo no filme final.

Compreendendo as Trocas

Escolher um método de PVD envolve equilibrar fatores concorrentes. Não existe uma única técnica "melhor"; existe apenas a melhor técnica para um objetivo específico.

Pureza vs. Velocidade

A MBE oferece pureza inigualável devido ao ambiente UHV, mas é extremamente lenta e cara. O Sputtering é muito mais rápido e econômico, mas acarreta um risco maior de incorporar o gás de sputtering (por exemplo, Argônio) como impureza no filme em crescimento.

O Papel Crítico do Substrato

O substrato não é um componente passivo; é o modelo para o crescimento do cristal. Seu material, orientação cristalina e limpeza são primordiais. Um substrato inadequadamente preparado resultará em um filme de baixa qualidade, policristalino ou amorfo, independentemente da técnica de PVD utilizada.

Limitação de Linha de Visada

Uma característica fundamental da maioria dos processos de PVD é que eles são de linha de visada. O vapor viaja em linha reta da fonte para o substrato. Isso torna desafiador revestir uniformemente formas complexas e tridimensionais sem mecanismos sofisticados de rotação do substrato.

PVD vs. Deposição Química de Vapor (CVD)

A principal alternativa à PVD é a Deposição Química de Vapor (CVD). A CVD usa reações químicas de gases precursores em um substrato aquecido para formar o filme. Embora a CVD possa oferecer melhor cobertura sobre formas complexas (não é de linha de visada), a PVD frequentemente proporciona maior pureza e funciona com uma gama mais ampla de materiais que não possuem precursores gasosos adequados.

Selecionando a Abordagem PVD Correta para o Seu Objetivo

A sua escolha da técnica de PVD deve ser impulsionada pelos requisitos específicos do filme cristalino que pretende cultivar.

- Se o seu foco principal é a pureza máxima e a precisão em nível atômico para semicondutores: A Epitaxia por Feixe Molecular (MBE) é a escolha definitiva, apesar da sua complexidade e custo.

- Se o seu foco principal é depositar uma vasta gama de materiais, incluindo ligas complexas ou cerâmicas, com bom controlo: A Deposição por Sputtering oferece o melhor equilíbrio entre versatilidade, taxa de deposição e escalabilidade.

- Se o seu foco principal é o crescimento de filmes de óxidos complexos de alta qualidade (por exemplo, para supercondutores ou ferroelétricos): A Deposição por Laser Pulsado (PLD) destaca-se na preservação da estequiometria do material de origem no filme final.

Em última análise, dominar a PVD é entendê-la não como um método único, mas como um conjunto de ferramentas para engenharia precisa de materiais cristalinos em escala atômica.

Tabela Resumo:

| Técnica PVD | Característica Chave | Melhor Para |

|---|---|---|

| Epitaxia por Feixe Molecular (MBE) | Ultravácuo, precisão em nível atômico | Semicondutores de alta pureza, estruturas quânticas |

| Deposição por Sputtering | Versátil, boa taxa de deposição | Metais, ligas, cerâmicas |

| Deposição por Laser Pulsado (PLD) | Preserva estequiometria complexa | Óxidos multi-elementos, supercondutores |

Pronto para alcançar precisão em nível atômico no crescimento de seus cristais? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis adaptados para processos de PVD como MBE, sputtering e PLD. Seja você desenvolvendo semicondutores de próxima geração ou filmes de óxidos complexos, nossas soluções garantem alta pureza e controle preciso. Entre em contato com nossos especialistas hoje para aprimorar suas capacidades de pesquisa e produção de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório