Em essência, a pulverização catódica física é um processo que ejeta átomos de um material sólido ao bombardeá-lo com partículas energéticas. Pense nisso como uma versão em nanoescala de jateamento abrasivo, mas em vez de usar areia para remover tinta, ele usa íons individuais para desalojar átomos. Esses átomos desalojados viajam e se depositam em um objeto próximo, formando um filme ultrafino e altamente controlado. Esta técnica é um pilar da fabricação moderna para tudo, desde chips de computador a revestimentos antirreflexo em óculos.

A pulverização catódica não é um processo de fusão ou químico; é um fenômeno puramente físico impulsionado pela transferência de momento. Este princípio central é o que a torna excepcionalmente versátil e controlável, permitindo que os engenheiros criem filmes finos de alta qualidade a partir de uma gama quase ilimitada de materiais.

A Mecânica da Pulverização Catódica: Uma Colisão em Nanoescala

Para entender a pulverização catódica, é melhor visualizá-la como uma sequência de eventos ocorrendo dentro de uma câmara de vácuo. Todo o processo depende da criação das condições certas para um jogo de bilhar controlado em nível atômico.

Passo 1: Geração do Plasma

O processo começa em uma câmara de alto vácuo, que é reabastecida com uma pequena quantidade de um gás inerte, mais comumente argônio (Ar).

Um forte campo elétrico é então aplicado dentro da câmara. Este campo energiza o gás, removendo elétrons dos átomos de argônio e criando um plasma — um gás ionizado composto por íons de argônio positivos (Ar+) e elétrons livres.

Passo 2: Bombardeio Iônico

O material a ser depositado, conhecido como alvo, é configurado como um eletrodo negativo (um cátodo).

Os íons de argônio carregados positivamente no plasma são naturalmente atraídos por este alvo carregado negativamente. Eles aceleram em direção a ele, atingindo sua superfície com tremenda energia cinética.

Passo 3: A Cascata de Colisão

Um único íon de argônio incidente não simplesmente "arranca" um átomo da superfície. Em vez disso, ele desencadeia uma cascata de colisão abaixo da superfície.

O íon de alta energia colide com os átomos do alvo, transferindo seu momento como uma bola de taco atingindo um conjunto de bolas de bilhar. Esses átomos, por sua vez, atingem outros em uma reação em cadeia que se propaga de volta para a superfície.

Passo 4: Ejeção e Deposição

Se um átomo perto da superfície receber momento suficiente desta cascata interna, ele pode superar as forças que o mantêm ligado ao alvo e ser ejetado para o vácuo. Este átomo ejetado é o que chamamos de "pulverizado" (sputtered).

Esses átomos pulverizados viajam em linha reta até atingirem um objeto próximo, chamado de substrato. Eles se condensam na superfície do substrato, construindo-se gradualmente, átomo por átomo, para formar um filme fino.

Por Que a Pulverização Catódica é uma Técnica Fundamental

A pulverização catódica não é apenas uma opção entre muitas; para certas aplicações, seu mecanismo físico exclusivo oferece vantagens indispensáveis em relação a outros métodos, como a evaporação térmica.

Versatilidade Inigualável de Materiais

Como a pulverização catódica é um processo físico de transferência de momento, ela pode ser usada para depositar virtualmente qualquer material. Isso inclui metais de alto ponto de fusão (como tungstênio ou tântalo), ligas e até cerâmicas isolantes, que são impossíveis de depositar usando métodos térmicos.

Qualidade Superior do Filme e Adesão

Os átomos pulverizados chegam ao substrato com energia cinética significativamente maior (1-10 eV) em comparação com os átomos evaporados (~0,1 eV). Essa energia extra permite que os átomos se movam pela superfície, encontrando posições ideais para formar um filme mais denso e uniforme.

Essa energia também promove melhor adesão, pois os átomos que chegam podem se implantar ligeiramente na superfície do substrato, criando uma ligação muito mais forte.

Excelente Controle de Composição

Ao pulverizar um alvo composto ou de liga (por exemplo, níquel-cromo), o filme resultante tem uma composição extremamente próxima à do alvo. Isso ocorre porque o processo ejeta átomos com base em colisões físicas, e não em qual elemento evapora mais facilmente.

Entendendo as Compensações e Limitações

Nenhuma técnica é perfeita. Ser um consultor eficaz significa entender as desvantagens e saber quando uma abordagem diferente é melhor.

Taxas de Deposição Mais Lentas

Geralmente, a pulverização catódica é um processo de deposição mais lento em comparação com a evaporação térmica. Isso pode torná-la menos econômica para aplicações que exigem filmes espessos ou taxa de transferência muito alta, onde a qualidade final do filme não é a principal preocupação.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem uma câmara de vácuo, fontes de alimentação de alta tensão, controladores de fluxo de gás e, muitas vezes, campos magnéticos (na pulverização catódica por magnetron) para serem eficientes. Isso torna o equipamento mais complexo e caro de adquirir e manter do que um simples evaporador térmico.

Potencial para Aquecimento do Substrato

O processo de deposição envolve mais do que apenas os átomos pulverizados. O substrato também é bombardeado por elétrons de alta energia, íons refletidos e radiação do plasma, o que pode causar aquecimento significativo. Isso pode ser um problema para substratos sensíveis à temperatura, como plásticos ou certas amostras biológicas.

Risco de Incorporação de Gás

Uma pequena fração do gás de pulverização catódica (argônio) pode ficar embutida no filme em crescimento. Embora muitas vezes insignificante, esse argônio incorporado pode alterar a tensão, a resistividade elétrica ou as propriedades ópticas do filme, o que deve ser considerado em aplicações de alta precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição requer alinhar as capacidades do processo com o objetivo principal do seu projeto.

- Se o seu foco principal for a deposição de ligas complexas, metais refratários ou compostos com composição precisa: A pulverização catódica é a escolha superior devido à sua natureza não térmica e excelente controle estequiométrico.

- Se o seu foco principal for a deposição rápida e de baixo custo de metais simples e de baixo ponto de fusão: A evaporação térmica é frequentemente uma alternativa mais prática e econômica.

- Se o seu foco principal for a criação de filmes densos e altamente adesivos com propriedades mecânicas ou ópticas específicas: O processo de deposição de maior energia da pulverização catódica oferece vantagens significativas na qualidade e durabilidade do filme.

Ao entender a pulverização catódica como um processo altamente controlado e impulsionado pelo momento, você pode alavancar efetivamente seus pontos fortes exclusivos para a fabricação avançada de materiais.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Processo | A transferência de momento de íons energéticos ejeta átomos do material alvo. |

| Uso Principal | Depositar filmes ultrafinos e altamente controlados em um substrato. |

| Vantagem Principal | Versatilidade de material inigualável e qualidade/adesão superior do filme. |

| Aplicação Comum | Fabricação de chips de computador, revestimentos antirreflexo e mais. |

Pronto para integrar a deposição precisa de filmes finos em seu fluxo de trabalho? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para atender às exigentes demandas de pesquisa e produção. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de fabricação de materiais e atingir os objetivos do seu projeto.

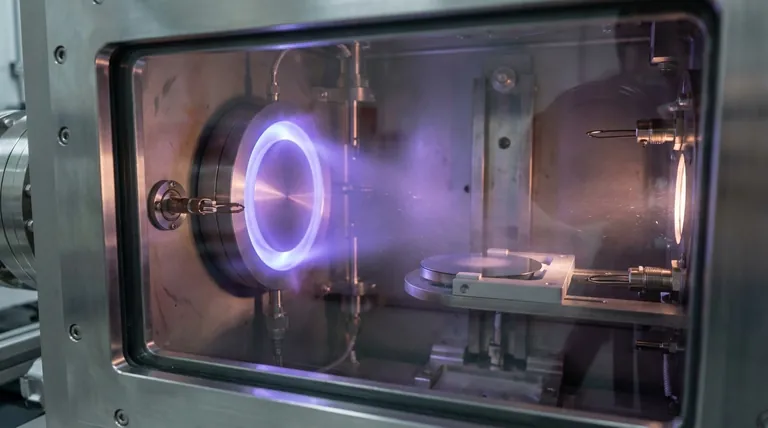

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Suportes de Wafer de PTFE Personalizáveis para Aplicações em Semicondutores e Laboratórios

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante