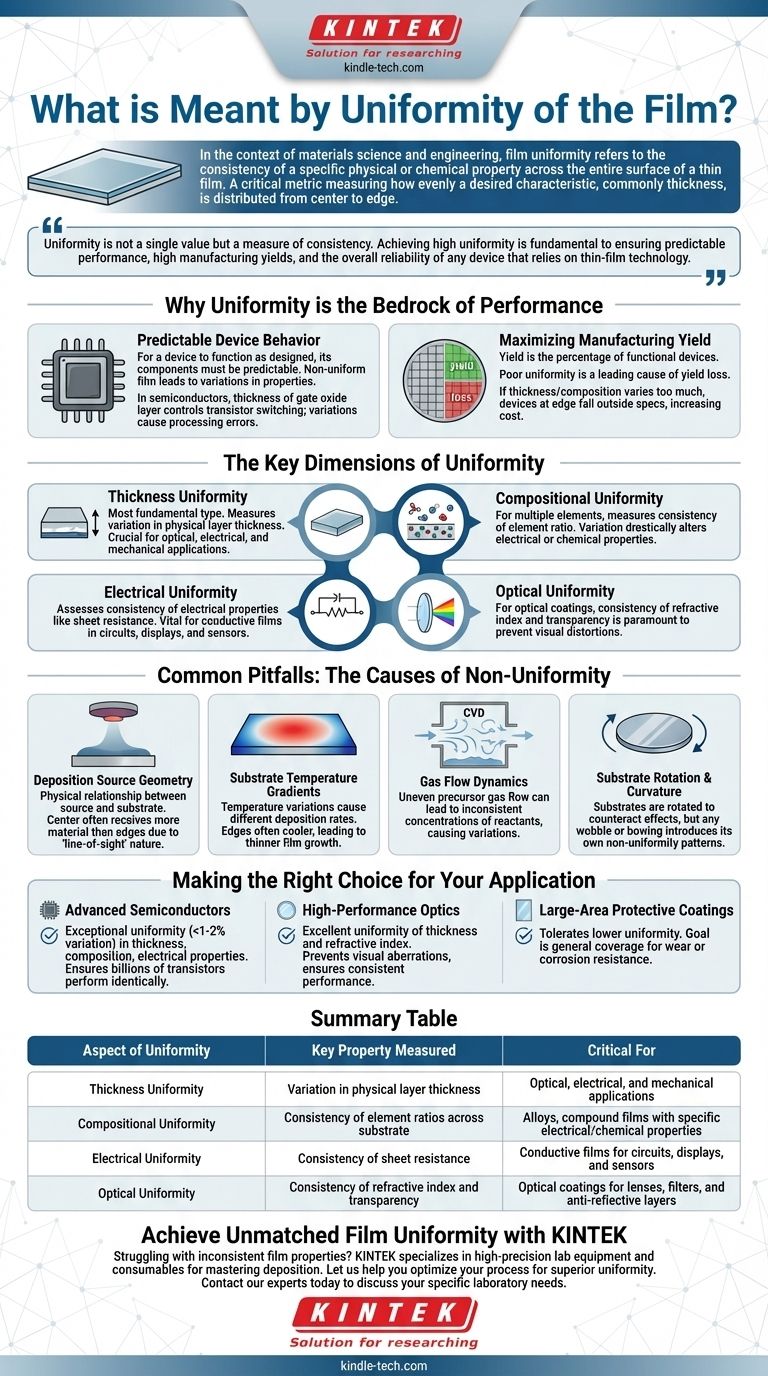

No contexto da ciência e engenharia de materiais, a uniformidade do filme refere-se à consistência de uma propriedade física ou química específica em toda a superfície de um filme fino. É uma métrica crítica que mede quão uniformemente uma característica desejada, mais comumente a espessura, é distribuída do centro à borda de um substrato.

A uniformidade não é um valor único, mas uma medida de consistência. Alcançar alta uniformidade é fundamental para garantir um desempenho previsível, altos rendimentos de fabricação e a confiabilidade geral de qualquer dispositivo que dependa da tecnologia de filmes finos.

Por que a Uniformidade é a Base do Desempenho

Em quase todas as aplicações de filmes finos—de microchips a óculos—a inconsistência é uma causa direta de falha ou baixo desempenho. A uniformidade é o principal indicador de um processo de fabricação bem controlado e repetível.

Comportamento Previsível do Dispositivo

Para que um dispositivo funcione conforme projetado, seus componentes devem ser previsíveis. Um filme não uniforme leva a variações nas propriedades em um único dispositivo ou de um dispositivo para outro na mesma pastilha.

Em semicondutores, por exemplo, a espessura de uma camada de óxido de porta controla diretamente as características de comutação do transistor. Se este filme não for uniforme, os transistores em todo o chip se comportarão de forma diferente, levando a erros de processamento.

Maximizando o Rendimento de Fabricação

Rendimento é a porcentagem de dispositivos funcionais produzidos a partir de uma única corrida de fabricação (por exemplo, em uma pastilha de silício). A baixa uniformidade do filme é uma das principais causas de perda de rendimento.

Se a espessura ou composição de um filme variar muito, os dispositivos na borda da pastilha podem ficar fora das especificações de desempenho aceitáveis, tornando-os inúteis e aumentando o custo por chip funcional.

As Dimensões Chave da Uniformidade

Embora a espessura seja a métrica mais comumente discutida, a uniformidade se aplica a qualquer propriedade crítica do filme que possa ser medida e mapeada em uma superfície.

Uniformidade de Espessura

Este é o tipo mais fundamental. Ele mede a variação na espessura física da camada depositada. É crucial para aplicações ópticas, elétricas e mecânicas.

Uniformidade Composicional

Para filmes feitos de múltiplos elementos (ligas ou compostos), isso mede quão consistente é a proporção desses elementos em todo o substrato. Uma variação na composição pode alterar drasticamente as propriedades elétricas ou químicas de um filme.

Uniformidade Elétrica

Isso avalia a consistência das propriedades elétricas, como a resistência de folha. É vital para filmes condutores usados em circuitos integrados, condutores transparentes para displays e eletrodos de sensores.

Uniformidade Óptica

Para revestimentos ópticos, a uniformidade de propriedades como o índice de refração e a transparência é primordial. Propriedades ópticas inconsistentes em uma lente, por exemplo, resultariam em distorções visíveis ou variações de cor.

Armadilhas Comuns: As Causas da Não Uniformidade

Alcançar alta uniformidade requer controle preciso sobre o processo de deposição do filme. A não uniformidade não é aleatória; é tipicamente um resultado sistemático do ambiente de deposição.

Geometria da Fonte de Deposição

A relação física entre a fonte do material (por exemplo, um alvo de pulverização catódica) e o substrato é crítica. A natureza de "linha de visão" de muitas técnicas de deposição significa que o centro do substrato frequentemente recebe mais material do que as bordas.

Gradientes de Temperatura do Substrato

Variações de temperatura em todo o substrato podem causar diferentes taxas de reação ou deposição. As bordas de um suporte de substrato são frequentemente mais frias do que o centro, levando a um crescimento de filme mais fino nessas áreas.

Dinâmica do Fluxo de Gás

Na deposição química a vapor (CVD), o fluxo de gases precursores deve ser cuidadosamente gerenciado. O fluxo turbulento ou irregular pode levar a concentrações inconsistentes de reagentes na superfície, causando variações no crescimento do filme.

Rotação e Curvatura do Substrato

Para neutralizar esses efeitos, os substratos são quase sempre girados durante a deposição. No entanto, qualquer oscilação na rotação ou curvatura (empenamento) do próprio substrato pode introduzir seus próprios padrões de não uniformidade.

Fazendo a Escolha Certa para Sua Aplicação

O nível de uniformidade exigido é ditado inteiramente pela aplicação final. Compreender seu objetivo principal é fundamental para definir as especificações corretas do processo.

- Se seu foco principal são semicondutores avançados: Você precisa de uniformidade excepcional (frequentemente <1-2% de variação) em espessura, composição e propriedades elétricas para garantir que bilhões de transistores funcionem de forma idêntica.

- Se seu foco principal são ópticas de alto desempenho: Você precisa de excelente uniformidade de espessura e índice de refração para evitar aberrações visuais e garantir um desempenho anti-reflexo ou de filtragem consistente.

- Se seu foco principal são revestimentos protetores de grande área: Você pode frequentemente tolerar uma uniformidade menor, pois o objetivo é uma cobertura geral para resistência ao desgaste ou corrosão, em vez de desempenho de dispositivo em microescala.

Em última análise, controlar a uniformidade do filme é dominar o processo de deposição para entregar um desempenho consistente e confiável onde mais importa.

Tabela Resumo:

| Aspecto da Uniformidade | Propriedade Chave Medida | Crítico Para |

|---|---|---|

| Uniformidade de Espessura | Variação na espessura física da camada | Aplicações ópticas, elétricas e mecânicas |

| Uniformidade Composicional | Consistência das proporções dos elementos em todo o substrato | Ligas e filmes compostos com propriedades elétricas/químicas específicas |

| Uniformidade Elétrica | Consistência da resistência de folha e outras propriedades elétricas | Filmes condutores para circuitos, displays e sensores |

| Uniformidade Óptica | Consistência do índice de refração e transparência | Revestimentos ópticos para lentes, filtros e camadas anti-reflexo |

Alcance Uniformidade de Filme Inigualável com a KINTEK

Lutando com propriedades de filme inconsistentes que afetam o desempenho do seu dispositivo e o rendimento de fabricação? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta precisão projetados para dominar o processo de deposição. Quer você esteja trabalhando em semicondutores, revestimentos ópticos ou camadas protetoras, nossas soluções ajudam você a entregar os resultados consistentes e confiáveis que sua aplicação exige.

Deixe-nos ajudá-lo a otimizar seu processo para uma uniformidade superior. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir como a KINTEK pode aprimorar sua tecnologia de filmes finos.

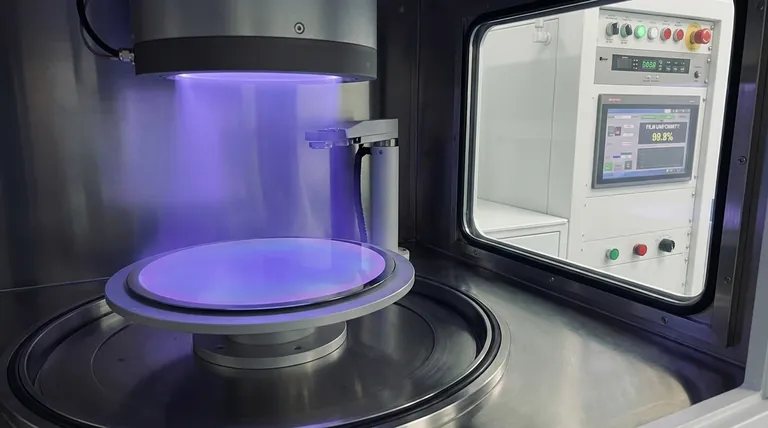

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura