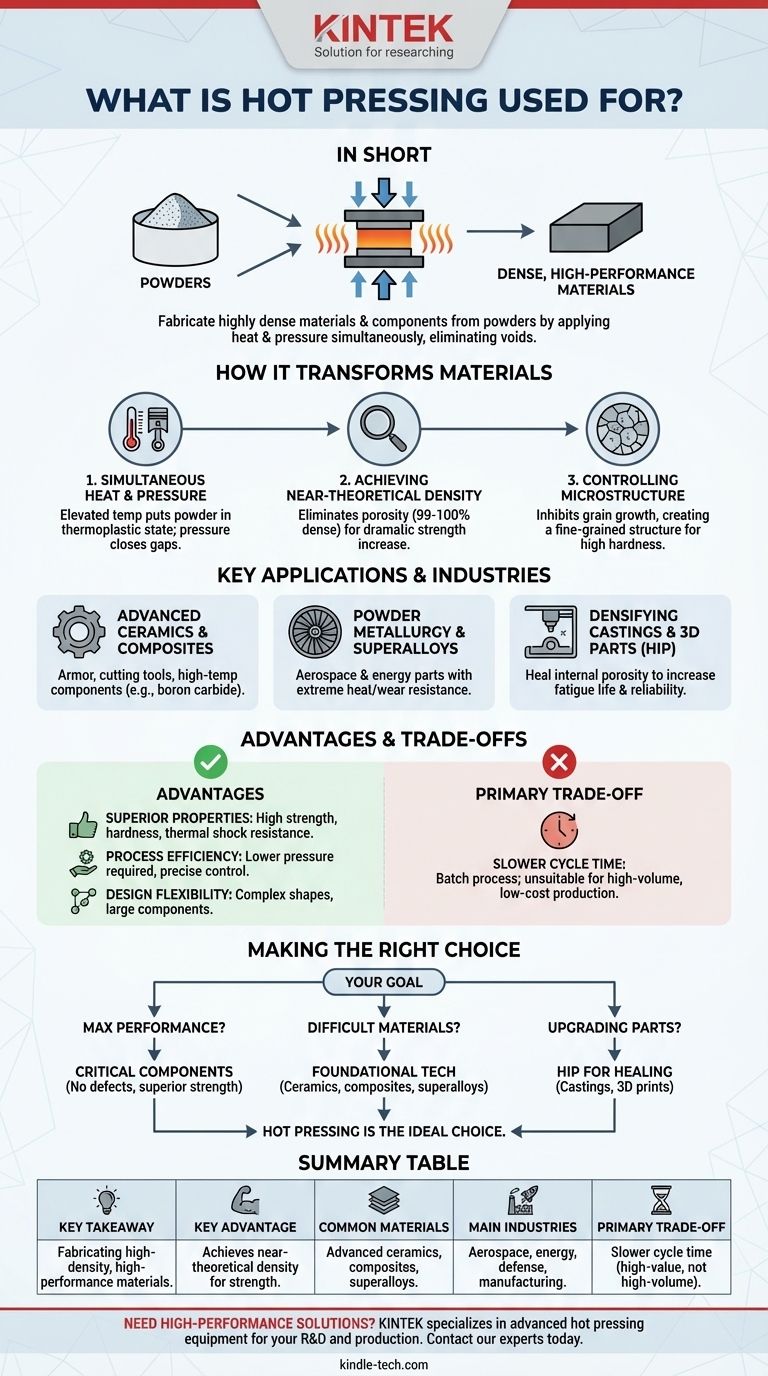

Em resumo, a prensagem a quente é usada para fabricar materiais e componentes de alta densidade e alto desempenho a partir de pós. Ao aplicar calor e pressão simultaneamente, o processo consolida os pós em uma massa sólida, eliminando vazios internos e criando peças com propriedades mecânicas superiores que muitas vezes são impossíveis de alcançar por outros métodos de fabricação.

O propósito fundamental da prensagem a quente não é apenas moldar um material, mas engenheirar fundamentalmente sua microestrutura interna. É o método escolhido quando o objetivo principal é alcançar a máxima densidade e resistência em materiais que são difíceis de consolidar de outra forma.

Como a Prensagem a Quente Transforma Fundamentalmente os Materiais

A prensagem a quente é mais do que apenas um processo de conformação; é uma técnica de ciência dos materiais que melhora ativamente o produto final. A magia reside na aplicação simultânea de energia térmica e mecânica.

Calor e Pressão Simultâneos

Ao contrário da prensagem a frio, onde a pressão é aplicada primeiro e depois a peça é aquecida (sinterizada), a prensagem a quente faz ambos ao mesmo tempo. A temperatura elevada coloca o material em pó em um estado termoplástico, tornando-o mais maleável e auxiliando na transferência de massa entre as partículas.

Isso permite que a pressão aplicada seja muito mais eficaz no fechamento das lacunas e poros entre os grãos do pó.

Alcançando Densidade Quase Teórica

O principal resultado desse processo é a eliminação da porosidade. Ao forçar as partículas de pó a se deformarem e se ligarem sob calor, a prensagem a quente pode produzir componentes que atingem 99-100% de sua densidade teórica máxima.

Essa estrutura livre de vazios é diretamente responsável pelo aumento dramático na resistência, durabilidade e resistência à falha de uma peça.

Controle da Microestrutura

A combinação de calor e pressão também permite um controle preciso sobre a estrutura de grãos final do material. Como o processo pode ser feito em temperaturas mais baixas e por tempos mais curtos do que a sinterização convencional, ele inibe efetivamente o crescimento indesejado de grãos.

O resultado é uma microestrutura de grãos finos, que é um contribuinte chave para a alta resistência e dureza do material.

Principais Aplicações e Indústrias

Por produzir materiais superiores, a prensagem a quente é reservada para componentes onde o desempenho e a confiabilidade são inegociáveis.

Cerâmicas Avançadas e Compósitos

Muitas cerâmicas avançadas (como carbeto de boro ou nitreto de silício) e materiais compósitos não podem ser fundidos e vazados como metais. A prensagem a quente é um método primário para consolidar esses pós em formas densas e sólidas para uso em blindagens, ferramentas de corte e componentes industriais de alta temperatura.

Metalurgia do Pó e Superligas

As indústrias aeroespacial e de energia dependem de superligas para criar peças para ambientes extremos, como pás de turbinas. A prensagem a quente e sua variante, a Prensagem Isostática a Quente (HIP), são usadas para consolidar pós de superligas em componentes totalmente densos que possuem resistência excepcional ao calor, desgaste e fadiga.

Densificação de Fundidos e Peças Impressas em 3D

Uma aplicação crítica, frequentemente usando HIP, é para curar defeitos em componentes feitos por outros métodos. Fundidos de metal e até mesmo algumas peças de metal impressas em 3D podem conter poros internos microscópicos. Submeter essas peças a um ciclo de prensagem a quente colapsa esses vazios, aumentando significativamente sua vida útil e confiabilidade.

Compreendendo as Vantagens e Desvantagens

Escolher a prensagem a quente envolve pesar seus benefícios significativos contra suas limitações de processo. É uma ferramenta especializada para desafios específicos.

Vantagem: Propriedades Superiores do Material

A capacidade de criar peças totalmente densas e de grãos finos é a principal razão para usar a prensagem a quente. Isso se traduz diretamente em maior resistência, dureza e resistência ao desgaste e ao choque térmico.

Vantagem: Eficiência e Controle do Processo

Ao aquecer o material durante a compressão, a pressão necessária pode ser tão pequena quanto um décimo da necessária para a prensagem a frio. Isso pode significar equipamentos menores e menos caros. Os controles de TI modernos também permitem um gerenciamento preciso do processo de densificação, garantindo qualidade consistente.

Vantagem: Flexibilidade de Design

O processo é adequado para a produção de peças com formas complexas e dimensões precisas. Também pode ser usado para fabricar componentes de diâmetro muito grande que seriam difíceis de produzir de outra forma.

A Principal Desvantagem: Tempo de Ciclo e Volume

A prensagem a quente é um processo em batelada. Aquecer, prensar e resfriar um único componente ou um pequeno lote de componentes leva uma quantidade significativa de tempo. Isso o torna inadequado para a produção de alto volume e baixo custo típica de bens de consumo. Seu valor está em aplicações de alto desempenho, não na produção em massa.

Tomando a Decisão Certa para o Seu Objetivo

Em última análise, a decisão de usar a prensagem a quente depende inteiramente do seu material e dos requisitos de desempenho.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: A prensagem a quente é a escolha ideal para criar componentes críticos que são livres de defeitos internos e possuem resistência superior.

- Se o seu foco principal é o processamento de materiais difíceis de formar: Para cerâmicas avançadas, compósitos ou superligas que não podem ser fundidos e vazados, a prensagem a quente é uma tecnologia de fabricação fundamental.

- Se o seu foco principal é aprimorar componentes existentes: Use a Prensagem Isostática a Quente (HIP) para curar a porosidade interna em fundidos ou peças de metal impressas em 3D, aumentando drasticamente sua vida útil.

Escolher o processo de fabricação certo é sobre combinar a técnica com o desafio de engenharia que você precisa resolver.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Uso Principal | Fabricação de materiais de alta densidade e alto desempenho a partir de pós. |

| Principal Vantagem | Alcança densidade quase teórica para resistência e durabilidade superiores. |

| Materiais Comuns | Cerâmicas avançadas, compósitos, superligas. |

| Principais Indústrias | Aeroespacial, energia, defesa, manufatura. |

| Principal Desvantagem | Tempo de ciclo mais lento, tornando-o ideal para produção de alto valor, não de alto volume. |

Precisa fabricar componentes de alto desempenho com resistência e densidade superiores?

Na KINTEK, somos especializados no fornecimento de soluções avançadas de prensagem a quente e equipamentos de laboratório para o desenvolvimento e produção de cerâmicas, compósitos e superligas de alto desempenho. Nossa experiência pode ajudá-lo a alcançar as propriedades de material críticas para suas aplicações mais exigentes.

Entre em contato com nossos especialistas hoje para discutir como nosso equipamento pode aprimorar suas capacidades de P&D e produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Como o sistema de carregamento de pressão de um forno de prensa a vácuo influencia as ligas Co-50% Cr? Atingir 99%+ de Densidade

- Qual é o processo passo a passo para cultivar um diamante usando o método HPHT? Domine a Síntese de Diamantes Cultivados em Laboratório

- Qual é a função principal de um forno de prensagem a quente? Alcançar Eletrólitos LLZO/LLTO de Alta Densidade

- Como um forno de prensagem a quente a vácuo facilita a densificação de ligas de Cu-18Ni-2W? Alcance Desempenho de Alta Densidade

- Quais condições técnicas um forno de sinterização por prensagem a quente a vácuo fornece? Domine a síntese in-situ de TiC/Ti

- Qual papel a Sinterização por Plasma de Faísca (SPS) desempenha nas ligas Ti-Nb-Zr? Alcançar Alta Resistência e Biocompatibilidade

- De que forma um forno de prensagem a quente a vácuo aprimora os AMCs? Alcançar Densidade e Resistência Próximas do Teórico

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas