Em sua essência, a pulverização catódica reativa de CC é uma técnica de deposição a vácuo usada para criar filmes muito finos de materiais compostos. Ao contrário da pulverização catódica padrão, que deposita um material puro, este método introduz um gás reativo (como oxigênio ou nitrogênio) no processo. Este gás reage quimicamente com os átomos de metal pulverizados, formando um novo material composto, como um óxido ou nitreto, diretamente na superfície de um substrato.

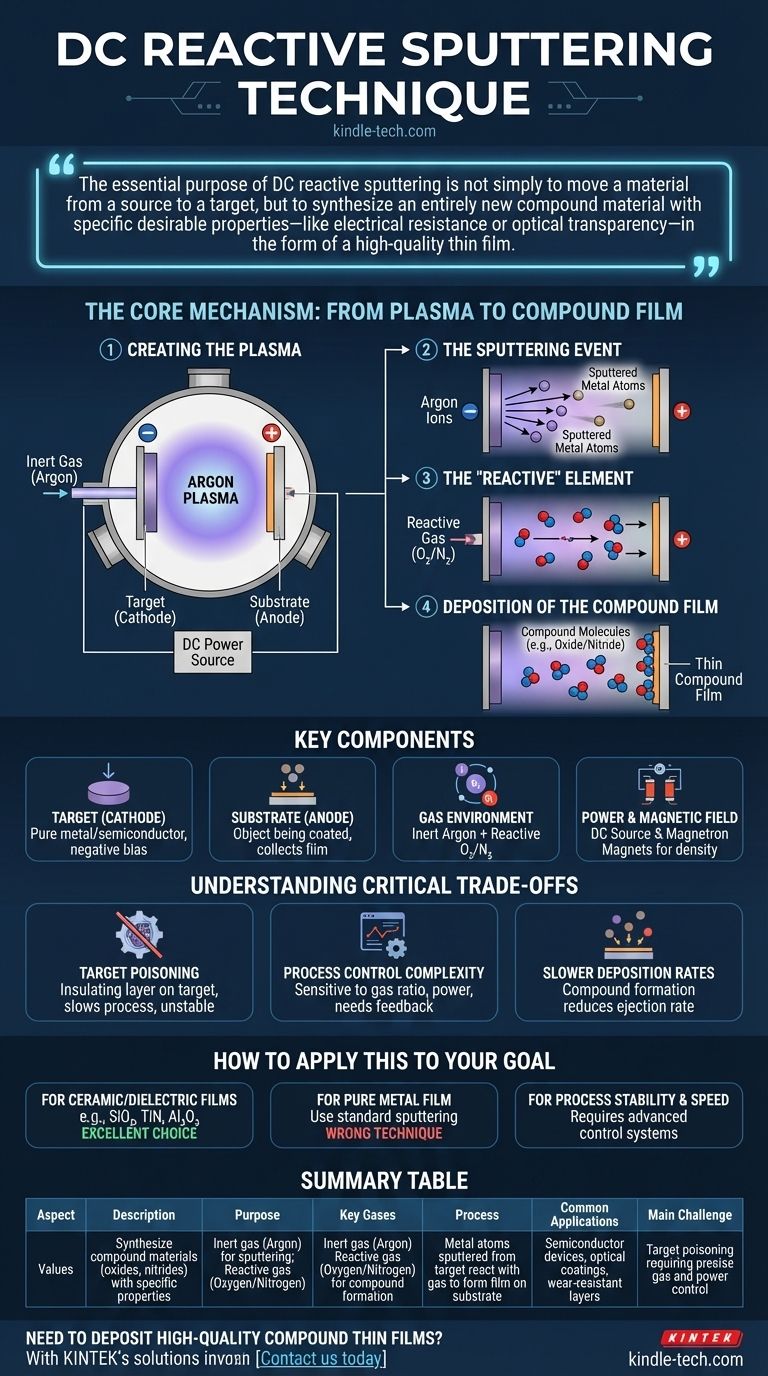

O propósito essencial da pulverização catódica reativa de CC não é simplesmente mover um material de uma fonte para um alvo, mas sim sintetizar um material composto inteiramente novo com propriedades desejáveis específicas — como resistência elétrica ou transparência ótica — na forma de um filme fino de alta qualidade.

O Mecanismo Central: Do Plasma ao Filme Composto

Para entender a pulverização catódica reativa, é melhor dividi-la em uma sequência de eventos que ocorrem dentro de uma câmara de vácuo. Cada etapa se baseia na anterior para criar o filme composto final.

Etapa 1: Criação do Plasma

O processo começa colocando um substrato (o objeto a ser revestido) e um alvo (o material fonte, como silício puro ou titânio) em uma câmara de vácuo. A câmara é então reabastecida com uma pequena quantidade de um gás inerte, quase sempre argônio. Uma forte tensão de Corrente Contínua (CC) é aplicada, tornando o alvo um cátodo negativo e o suporte do substrato um ânodo positivo. Esta alta tensão remove elétrons dos átomos de argônio, criando um gás ionizado e brilhante conhecido como plasma.

Etapa 2: O Evento de Pulverização Catódica

Os íons de argônio carregados positivamente no plasma são acelerados poderosamente em direção ao alvo carregado negativamente. Eles bombardeiam a superfície do alvo com energia significativa. Este impacto de alta energia expulsa fisicamente, ou "pulveriza", átomos individuais do material alvo, lançando-os para a câmara de vácuo.

Etapa 3: O Elemento "Reativo"

Esta é a etapa definidora da técnica. Uma quantidade cuidadosamente controlada de um gás reativo, como oxigênio ou nitrogênio, também é introduzida na câmara. À medida que os átomos de metal pulverizados viajam do alvo em direção ao substrato, eles interagem e se ligam quimicamente com essas moléculas de gás reativo.

Etapa 4: Deposição do Filme Composto

Esta reação química forma uma nova molécula composta (por exemplo, nitreto de titânio ou dióxido de silício). Essas moléculas recém-formadas continuam sua jornada até o substrato, onde pousam e se condensam. Com o tempo, este processo constrói uma camada fina, uniforme e densa do filme composto na superfície do substrato.

Componentes Chave de um Sistema de Pulverização Catódica Reativa

Todo sistema de pulverização catódica reativa de CC depende de alguns componentes críticos que trabalham em conjunto para alcançar um processo estável e repetível.

O Alvo (Cátodo)

Esta é a fonte do material primário e é feita de um metal ou semicondutor puro (por exemplo, Tântalo, Alumínio, Silício). É polarizado negativamente para atrair os íons positivos do plasma.

O Substrato (Ânodo)

Este é o objeto a ser revestido, como um wafer de silício, lâmina de vidro ou componente ótico. É tipicamente colocado no ânodo aterrado, onde coleta o material composto recém-formado.

O Ambiente Gasoso

O sistema utiliza dois tipos de gás. Um gás inerte (argônio) é o principal motor do processo de pulverização catódica, criando o plasma e bombardeando o alvo. O gás reativo (oxigênio, nitrogênio) é o ingrediente ativo que cria o material composto final.

A Fonte de Energia e o Campo Magnético

Uma fonte de energia de CC fornece a tensão estável necessária para criar e sustentar o plasma. A maioria dos sistemas modernos são sistemas "magnetron", que usam ímãs fortes atrás do alvo. Esses ímãs aprisionam elétrons perto da superfície do alvo, aumentando drasticamente a densidade do plasma e permitindo que o processo funcione sob pressões mais baixas e velocidades mais altas.

Compreendendo as Trocas Críticas

Embora poderosa, a pulverização catódica reativa de CC é um processo complexo com desafios inerentes que exigem gerenciamento cuidadoso.

Envenenamento do Alvo

A falha mais comum é o envenenamento do alvo. Isso ocorre quando o gás reativo reage não apenas com os átomos pulverizados, mas com a própria superfície do alvo. Isso forma uma camada isolante no alvo, o que pode diminuir drasticamente a taxa de pulverização catódica, causar arco elétrico e tornar o processo altamente instável.

Complexidade do Controle do Processo

As propriedades finais do filme são extremamente sensíveis à proporção precisa de gás inerte, gás reativo e potência de pulverização catódica. Alcançar a estequiometria desejada requer sistemas de feedback sofisticados para manter um equilíbrio estável entre a taxa de pulverização catódica do metal e a disponibilidade de gás reativo.

Taxas de Deposição Mais Lentas

Geralmente, a pulverização catódica reativa é mais lenta do que a pulverização catódica de um alvo de metal puro. A formação do composto na superfície do alvo, mesmo em estado controlado, pode reduzir o número de átomos ejetados por íon incidente, estendendo os tempos de processo.

Como Aplicar Isso ao Seu Objetivo

A escolha de uma técnica de deposição depende inteiramente do material que você precisa criar.

- Se seu foco principal é criar filmes cerâmicos ou dielétricos de alta qualidade: A pulverização catódica reativa de CC é uma excelente escolha. É amplamente utilizada para produzir filmes como dióxido de silício (SiO₂), nitreto de titânio (TiN) e óxido de alumínio (Al₂O₃) para aplicações em semicondutores e ótica.

- Se seu foco principal é depositar um filme de metal puro: Esta não é a técnica correta. Você deve usar pulverização catódica de CC ou RF padrão (não reativa) com apenas um gás inerte como argônio.

- Se seu foco principal é a estabilidade e velocidade do processo: Você deve investir em controle de processo avançado, como monitoramento de emissão ótica ou feedback de impedância de plasma, para gerenciar o fluxo de gás reativo e evitar o envenenamento do alvo.

Em última análise, a pulverização catódica reativa de CC oferece um método poderoso para engenharia de materiais compostos de alto desempenho diretamente em uma superfície, átomo por átomo.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Propósito | Sintetizar materiais compostos (óxidos, nitretos) com propriedades específicas |

| Gases Chave | Gás inerte (Argônio) para pulverização catódica; Gás reativo (Oxigênio/Nitrogênio) para formação do composto |

| Processo | Átomos de metal pulverizados do alvo reagem com gás para formar filme no substrato |

| Aplicações Comuns | Dispositivos semicondutores, revestimentos óticos, camadas resistentes ao desgaste |

| Principal Desafio | Envenenamento do alvo exigindo controle preciso de gás e energia |

Precisa depositar filmes finos compostos de alta qualidade para sua pesquisa ou produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções de pulverização catódica confiáveis para aplicações em semicondutores, ótica e ciência dos materiais. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para alcançar propriedades de filme precisas e controle de processo estável. Entre em contato conosco hoje para discutir suas necessidades específicas de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor