No tratamento térmico, um forno contínuo é um sistema industrial projetado para processar um fluxo constante e ininterrupto de materiais. As peças são movidas mecanicamente através de diferentes câmaras definidas em temperaturas específicas, permitindo um ciclo de produção consistente e de alto volume. Isso contrasta diretamente com um forno de batelada, que processa uma única carga estática de material por vez.

A distinção central não é sobre temperatura ou atmosfera, mas sobre filosofia de produção. Fornos contínuos são construídos para produção em massa e consistência, enquanto fornos de batelada são construídos para flexibilidade e cargas de trabalho variadas.

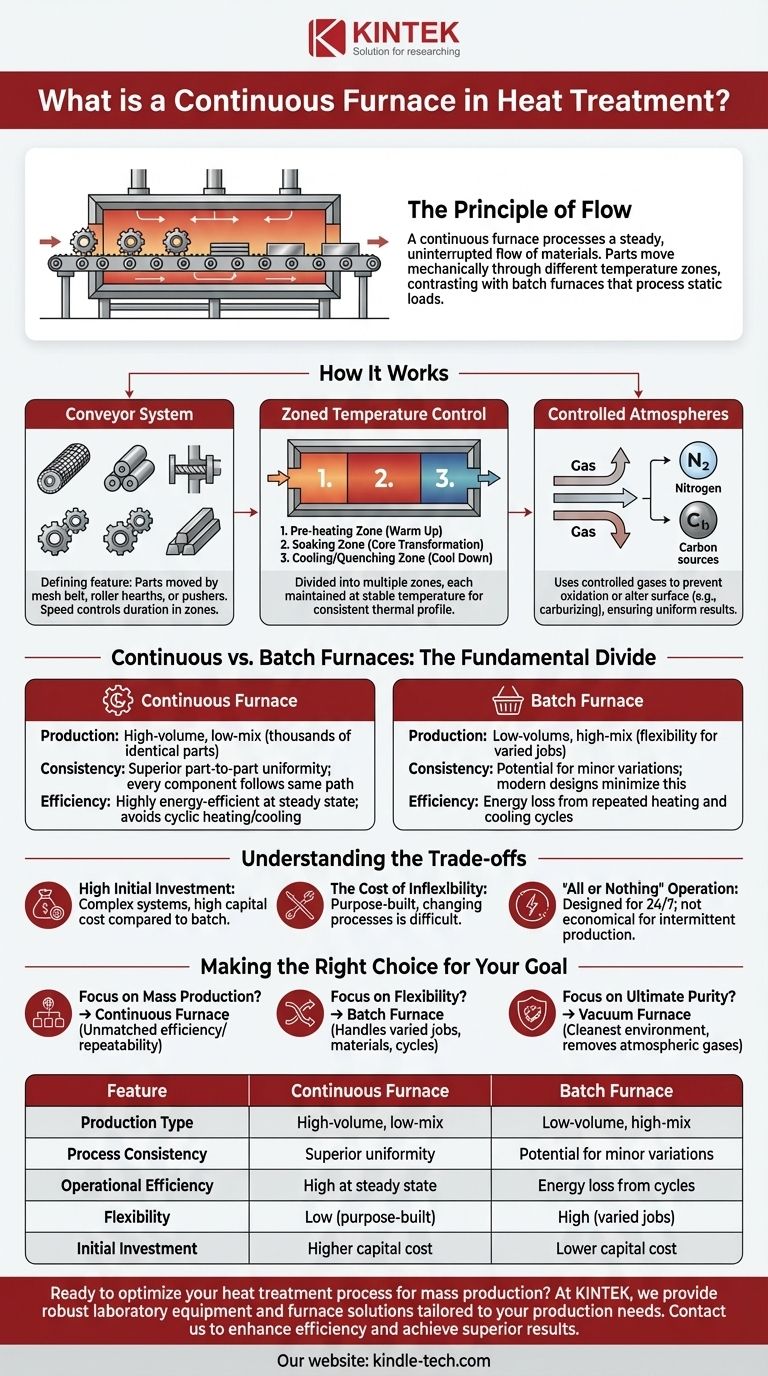

Como Funcionam os Fornos Contínuos: O Princípio do Fluxo

Um forno contínuo opera como uma linha de montagem para tratamento térmico. Em vez de colocar peças em uma caixa que é aquecida e resfriada, as próprias peças se movem através de diferentes ambientes.

O Sistema de Esteira Transportadora

A característica definidora de um forno contínuo é seu sistema de manuseio de materiais. As peças são transportadas através do forno em uma esteira transportadora.

Os tipos comuns incluem esteiras transportadoras de malha para peças menores e leves, soleiras de rolos para chapas ou barras mais pesadas, ou mecanismos de empurrador que empurram bandejas de peças através do forno. A velocidade desta esteira é controlada com precisão para determinar quanto tempo as peças passam em cada zona.

Controle de Temperatura Zonificado

Um forno contínuo não tem uma única temperatura. Ele é dividido em múltiplas zonas distintas, cada uma mantida a uma temperatura estável.

Uma sequência típica inclui uma zona de pré-aquecimento, uma zona de imersão onde ocorre a transformação metalúrgica central e uma zona de resfriamento ou têmpera. Este design garante que cada peça experimente exatamente o mesmo perfil térmico, levando a uma consistência de processo excepcional.

Atmosferas Controladas

Assim como outros fornos avançados, os sistemas contínuos usam atmosferas controladas para proteger ou alterar intencionalmente a superfície do material.

Gases como nitrogênio evitam a oxidação, enquanto gases reativos são usados para processos como a cementação, onde o carbono é difundido na superfície do aço. A principal vantagem aqui é que a atmosfera em cada zona pode ser mantida constante, garantindo resultados uniformes em milhares de peças.

Fornos Contínuos vs. Fornos de Batelada: A Divisão Fundamental

A escolha entre um forno contínuo e um forno de batelada é uma decisão estratégica baseada no volume de produção, variedade de peças e objetivos operacionais.

Volume de Produção e Mix de Peças

Fornos contínuos são a escolha clara para produção de alto volume e baixo mix. Eles são ideais para fabricar milhares de fixadores, rolamentos ou peças estampadas idênticas por hora.

Fornos de batelada se destacam em ambientes de baixo volume e alto mix. Um tratador térmico comercial, por exemplo, usa fornos de batelada para lidar com diferentes trabalhos de vários clientes, cada um com especificações exclusivas.

Consistência do Processo

Fornos contínuos oferecem consistência superior de peça para peça. Como cada componente segue o mesmo caminho na mesma velocidade, as variações térmicas são virtualmente eliminadas.

Em um forno de batelada, pode haver pequenas diferenças de temperatura entre as peças no centro da carga e aquelas na parte externa, embora os designs modernos minimizem isso.

Eficiência Operacional

Uma vez em estado estável, um forno contínuo é altamente eficiente em termos de energia. Ele permanece em uma temperatura constante, evitando a perda de energia dos ciclos repetidos de aquecimento e resfriamento inerentes ao processamento em batelada.

No entanto, ligar um grande forno contínuo a partir de um estado frio é um processo lento e intensivo em energia.

Entendendo as Compensações

Embora poderoso, o modelo de forno contínuo não é universalmente aplicável. Sua eficiência vem com restrições significativas.

O Alto Investimento Inicial

Fornos contínuos são sistemas complexos com transportadores integrados e controles multizona. Isso resulta em um custo de capital muito mais alto em comparação com um forno de batelada mais simples de capacidade semelhante.

O Custo da Infleixibilidade

Esses fornos são frequentemente construídos para um processo térmico e tamanho de peça específicos. Mudar o processo — por exemplo, de recozimento para têmpera — pode exigir tempo de inatividade significativo e redesenho, se for possível.

Operação "Tudo ou Nada"

Fornos contínuos são projetados para operação 24 horas por dia, 7 dias por semana, para manter a estabilidade térmica e justificar seu custo. Eles não são econômicos para cronogramas de produção intermitentes ou operações de um único turno devido ao alto custo de energia de partida e parada.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno correta envolve alinhar seu equipamento com sua estratégia operacional e de negócios.

- Se seu foco principal é a produção em massa de peças idênticas: Um forno contínuo oferece eficiência e repetibilidade inigualáveis para fabricação de alto volume.

- Se seu foco principal é a flexibilidade para trabalhos variados: Um forno de batelada fornece a agilidade para lidar com diferentes geometrias de peças, materiais e ciclos de tratamento térmico com tempo de troca mínimo.

- Se seu foco principal é a pureza máxima para componentes críticos: Um forno a vácuo, que é um tipo de forno de batelada, fornece o ambiente mais limpo ao remover completamente os gases atmosféricos.

Compreender esta distinção fundamental entre fluxo contínuo e processamento em batelada estática é a chave para otimizar suas operações de tratamento térmico.

Tabela de Resumo:

| Recurso | Forno Contínuo | Forno de Batelada |

|---|---|---|

| Tipo de Produção | Alto volume, baixo mix | Baixo volume, alto mix |

| Consistência do Processo | Uniformidade superior de peça para peça | Potencial para pequenas variações |

| Eficiência Operacional | Alta eficiência em estado estável | Perda de energia devido a ciclos de aquecimento/resfriamento |

| Flexibilidade | Baixa (construído para fins específicos) | Alta (lida com trabalhos variados) |

| Investimento Inicial | Custo de capital mais alto | Custo de capital mais baixo |

Pronto para otimizar seu processo de tratamento térmico para produção em massa?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos, incluindo soluções avançadas de fornos adaptadas às suas necessidades de produção. Se você precisa da consistência de alto volume de um forno contínuo ou da flexibilidade de um sistema de batelada, nossa experiência garante que você obtenha o equipamento certo para sua aplicação específica.

Deixe nossos especialistas ajudá-lo a aumentar sua eficiência operacional e alcançar resultados metalúrgicos superiores. Entre em contato conosco hoje para discutir suas necessidades de tratamento térmico e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a principal função do forno rotativo? Impulsionando Processos Industriais com Precisão de Alta Temperatura

- Como rejuvenescer o carvão ativado? Restaurando o Poder de Adsorção com Reativação Térmica

- Quanto tempo leva para produzir biocarvão? De segundos a horas, com base no seu objetivo

- Quais são as características essenciais do processo de pirólise rápida? Maximizando o rendimento de bio-óleo a partir da biomassa

- Como funcionam os fornos rotativos? Um Guia para Aquecimento Industrial e Processamento de Materiais

- O que é regeneração térmica? Restaure materiais usados, como carvão ativado, com calor intenso

- Qual o comprimento de um forno rotativo de cimento? Otimizando o Comprimento para Máxima Eficiência e Produção

- O que é pirólise de biomassa para biocombustível? Um Guia Completo para Converter Resíduos em Combustível Líquido