Em essência, a calcinação é um processo de purificação e transformação em alta temperatura. Envolve o aquecimento de um material sólido a uma temperatura logo abaixo do seu ponto de fusão, em uma atmosfera controlada com pouco ou nenhum oxigênio. Esse calor intenso remove substâncias voláteis como água e dióxido de carbono, fazendo com que o material se decomponha ou altere sua estrutura química, tornando-o mais adequado para seu próximo uso industrial.

O propósito central da calcinação não é simplesmente aquecer um material, mas induzir uma mudança química ou física específica. É um método de decomposição térmica, projetado para remover componentes indesejados ou criar uma substância mais reativa.

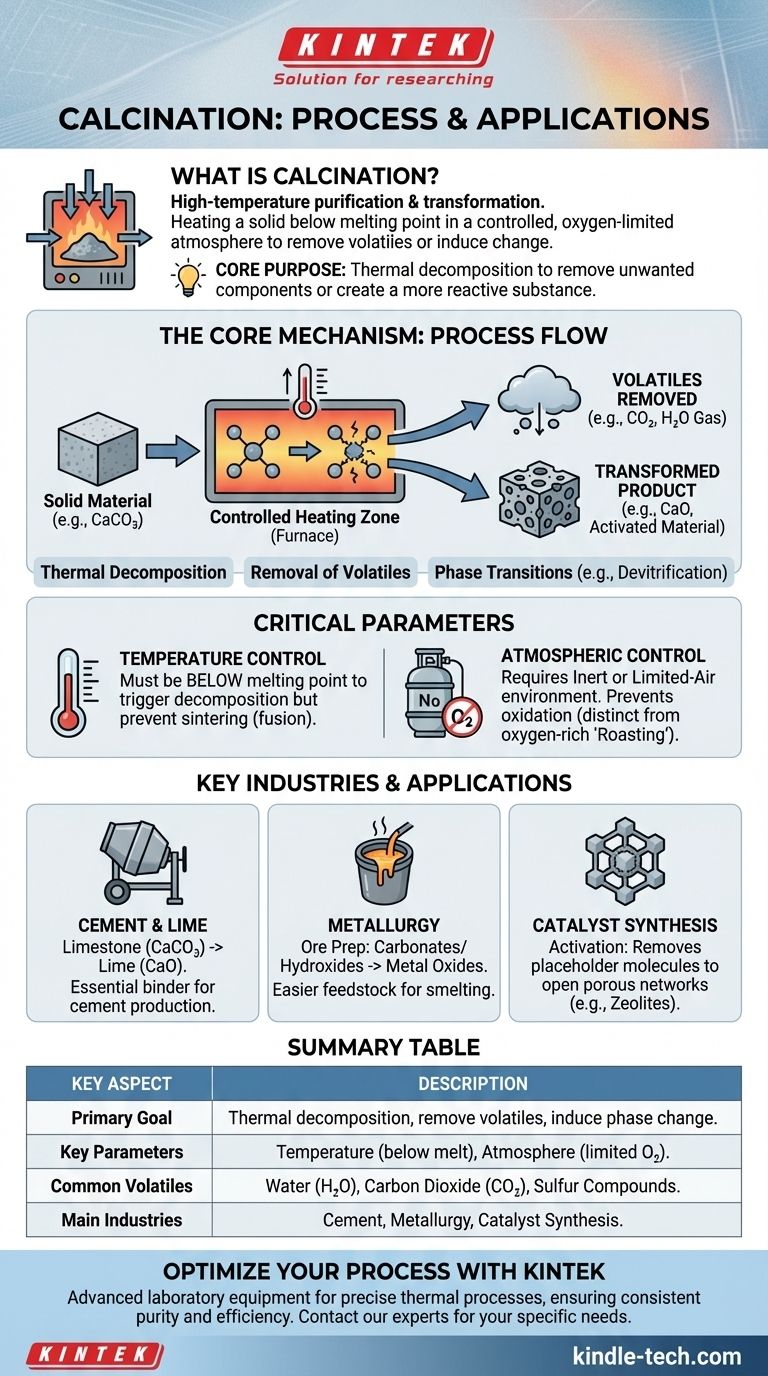

O Mecanismo Central: O Que Acontece Durante a Calcinação?

A calcinação alcança seus resultados manipulando cuidadosamente o calor e a atmosfera para decompor um composto em formas mais simples e úteis.

Decomposição Térmica

O mecanismo primário é a decomposição térmica. O calor aplicado fornece energia suficiente para quebrar as ligações químicas dentro de um composto, fazendo com que ele se separe em dois ou mais produtos.

Um exemplo clássico é a produção de cal a partir de calcário. Quando o carbonato de cálcio (CaCO₃) é aquecido, ele se decompõe em óxido de cálcio (CaO, ou cal) e libera gás dióxido de carbono (CO₂).

Remoção de Voláteis

Essa decomposição é mais frequentemente usada para remover substâncias voláteis. São partes do composto que podem facilmente se transformar em gás quando aquecidas.

Voláteis comuns removidos durante a calcinação incluem água de minerais hidratados (desidratação), dióxido de carbono de carbonatos e compostos de enxofre de certos minérios. O resultado é um material sólido mais concentrado ou purificado.

Indução de Transições de Fase

Em aplicações mais avançadas, a calcinação é usada não para decompor um material, mas para mudar sua estrutura interna. Isso é chamado de transição de fase.

Ao aquecer cuidadosamente uma substância como o vidro, sua estrutura atômica desordenada pode ser rearranjada em um estado cristalino mais ordenado (um processo chamado desvitrificação), alterando suas propriedades físicas.

Compreendendo os Parâmetros Críticos

O sucesso da calcinação depende do controle preciso de duas variáveis-chave: temperatura e atmosfera. Errar em qualquer uma delas altera fundamentalmente o resultado.

Controle de Temperatura

O material deve ser aquecido a uma temperatura alta o suficiente para desencadear a decomposição, mas abaixo do seu ponto de fusão.

Se a temperatura for muito baixa, a reação não ocorrerá. Se for muito alta e o material derreter ou fundir, obtém-se uma massa sólida e vítrea (sinterização) em vez do sólido poroso ou pó fino desejado.

Controle Atmosférico

A calcinação é definida pelo uso de uma atmosfera inerte ou com ar limitado. Isso é crítico para prevenir reações secundárias indesejadas, principalmente a oxidação.

Se o mesmo processo fosse realizado em um ambiente rico em oxigênio, seria chamado de torrefação. A torrefação é usada quando o objetivo é adicionar oxigênio a um composto (por exemplo, converter minérios de sulfeto em óxidos), enquanto a calcinação é usada para remover componentes sem adicionar oxigênio.

Principais Aplicações em Diversas Indústrias

A calcinação é um processo fundamental em várias grandes indústrias pesadas devido à sua eficácia e relativa simplicidade.

Produção de Cimento e Cal

Esta é a aplicação mais comum. A indústria global de cimento é construída sobre a calcinação do calcário para produzir cal, o principal ingrediente reativo em todo o cimento moderno.

Metalurgia e Processamento de Minérios

Na metalurgia, a calcinação é uma etapa preparatória. Ela converte minérios metálicos, como carbonatos e hidróxidos, em suas formas de óxido. Os óxidos metálicos são muito mais fáceis de processar em um forno para extrair o metal puro.

Síntese de Catalisadores e Zeólitas

Na fabricação de produtos químicos especiais, a calcinação é usada para ativar materiais. Por exemplo, ela pode remover moléculas de preenchimento da estrutura cristalina de uma zeólita, abrindo a rede porosa que a torna um poderoso catalisador.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender como a calcinação é aplicada depende do contexto industrial.

- Se o seu foco principal é a química básica: Pense na calcinação como decomposição térmica — usando calor para decompor um composto e remover um gás.

- Se o seu foco principal é a engenharia civil: Veja a calcinação como a etapa essencial que transforma rocha inerte (calcário) no ligante quimicamente reativo (cal) para o cimento.

- Se o seu foco principal é a metalurgia: Veja a calcinação como uma etapa crucial de refino que prepara o minério, convertendo-o em um óxido metálico, a matéria-prima ideal para a fundição.

Dominar este processo fundamental é a chave para compreender uma vasta gama de transformações químicas industriais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Decomposição térmica para remover voláteis ou induzir uma mudança de fase. |

| Parâmetros Chave | Temperatura (abaixo do ponto de fusão) e atmosfera (oxigênio limitado). |

| Voláteis Comuns Removidos | Água (H₂O), Dióxido de Carbono (CO₂), Compostos de Enxofre. |

| Principais Indústrias | Produção de Cimento, Metalurgia, Síntese de Catalisadores. |

Otimize Seus Processos Industriais com a KINTEK

A calcinação é uma etapa crítica para a produção de materiais de alta qualidade. Seja você desenvolvendo novos catalisadores, processando minérios ou fabricando cimento, ter o equipamento certo é essencial para um controle preciso de temperatura e atmosfera.

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados projetados para processos térmicos exigentes. Nossas soluções ajudam você a obter resultados consistentes e confiáveis, melhorando a pureza do produto e a eficiência do processo.

Pronto para aprimorar seu processo de calcinação? Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos