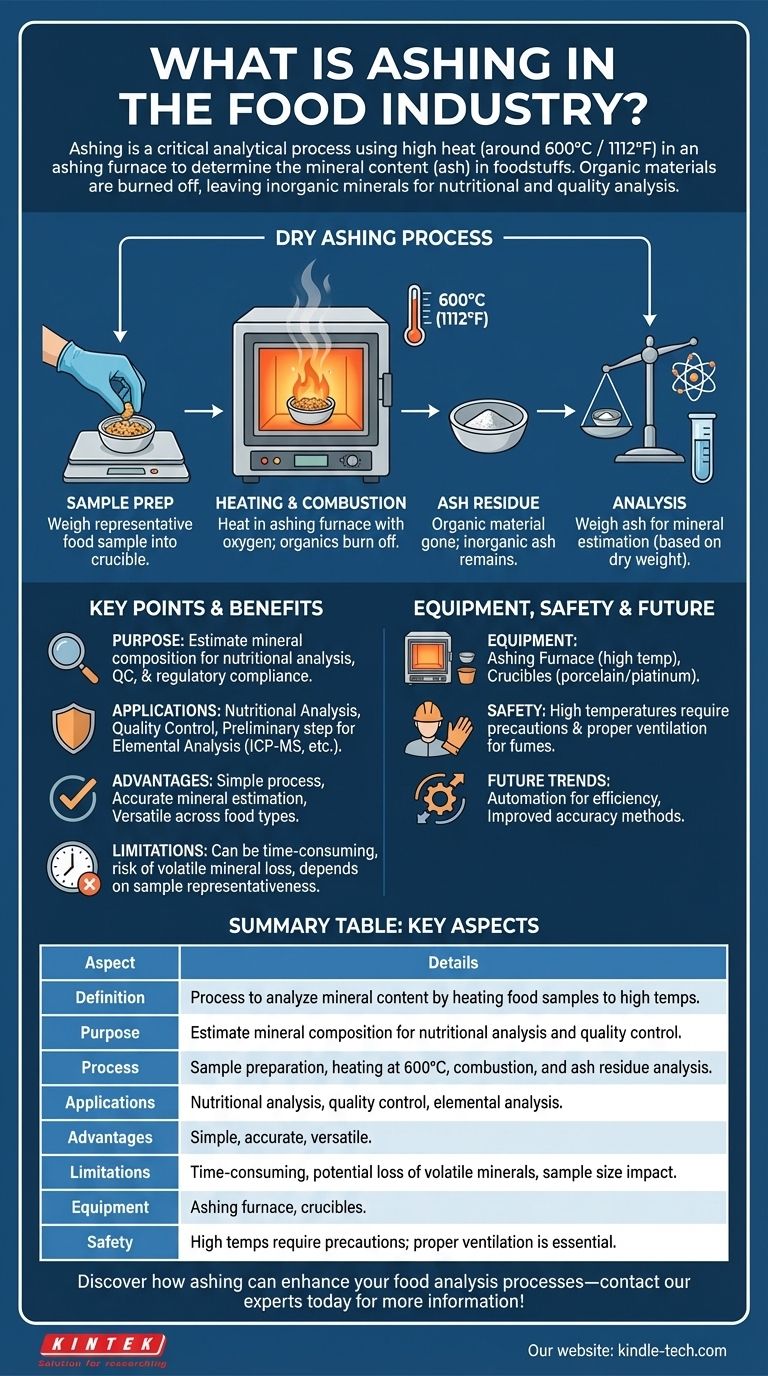

A incineração na indústria alimentar é um processo analítico crítico usado para determinar o teor de minerais nos alimentos. Envolve aquecer uma amostra de alimento em um forno de incineração a altas temperaturas (cerca de 600°C ou 1112°F) na presença de oxigênio. Este processo converte elementos incombustíveis, como minerais, em óxidos, sulfatos e outros compostos, deixando um resíduo de cinzas. O teor de cinzas é então usado para estimar a concentração de minerais na amostra com base no peso seco. A incineração é frequentemente uma etapa preliminar na análise elementar posterior, fornecendo informações valiosas sobre o perfil nutricional e composicional dos produtos alimentícios.

Pontos Chave Explicados:

-

Definição de Incineração:

- A incineração é um processo usado na indústria alimentar para analisar o teor de minerais em amostras de alimentos. Envolve aquecer a amostra a altas temperaturas para remover a matéria orgânica, deixando para trás cinzas inorgânicas.

-

Propósito da Incineração:

- O principal propósito da incineração é estimar a composição mineral dos alimentos. Isso é crucial para a análise nutricional, controle de qualidade e conformidade regulatória na indústria alimentar.

-

Processo de Incineração a Seco:

- Preparação da Amostra: Uma pequena porção representativa da amostra de alimento é pesada e colocada em um cadinho.

- Aquecimento: A amostra é aquecida em um forno de incineração a temperaturas em torno de 600°C (1112°F) na presença de oxigênio.

- Combustão: Materiais orgânicos na amostra são queimados, deixando para trás minerais inorgânicos na forma de óxidos, sulfatos e outros compostos.

- Resíduo de Cinzas: As cinzas restantes são pesadas, e o teor de minerais é calculado com base no peso seco da amostra.

-

Temperatura e Condições:

- O processo ocorre tipicamente a temperaturas em torno de 600°C (1112°F) para garantir a combustão completa de materiais orgânicos, preservando o teor de minerais inorgânicos.

-

Aplicações na Ciência Alimentar:

- Análise Nutricional: A incineração ajuda a determinar o teor de minerais, o que é essencial para avaliar o valor nutricional dos produtos alimentícios.

- Controle de Qualidade: Garante que os produtos alimentícios atendam a padrões de qualidade específicos e requisitos regulatórios.

- Análise Elementar: A incineração é frequentemente uma etapa preliminar antes de análises elementares mais detalhadas, como espectroscopia de absorção atômica ou espectrometria de massa com plasma indutivamente acoplado (ICP-MS).

-

Vantagens da Incineração:

- Simplicidade: O processo é direto e não requer equipamentos complexos além de um forno de incineração.

- Precisão: Fornece uma estimativa confiável do teor de minerais em amostras de alimentos.

- Versatilidade: A incineração pode ser aplicada a uma ampla gama de produtos alimentícios, desde cereais e laticínios até carnes e vegetais.

-

Limitações da Incineração:

- Demorado: O processo pode ser lento, especialmente ao lidar com grandes tamanhos de amostra.

- Perda de Minerais Voláteis: Alguns minerais podem ser perdidos durante o processo de aquecimento, levando a potenciais imprecisões.

- Tamanho da Amostra: A precisão dos resultados depende da representatividade da amostra, o que pode ser desafiador com produtos alimentícios heterogêneos.

-

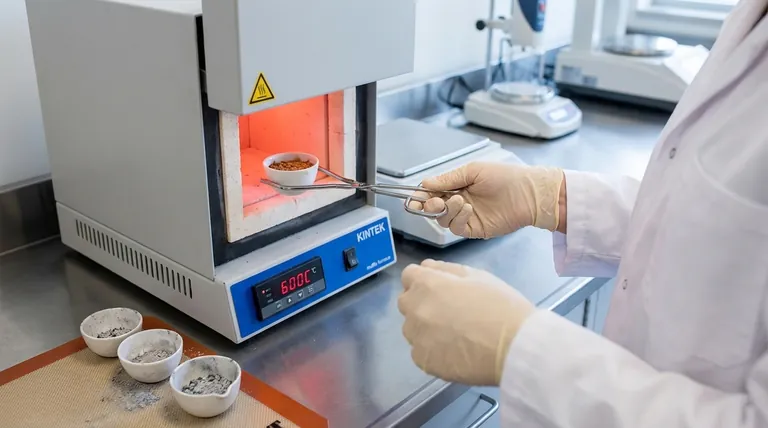

Equipamento Utilizado:

- Forno de Incineração: Um forno especializado capaz de atingir e manter altas temperaturas é essencial para o processo de incineração.

- Cadinhos: Recipientes resistentes ao calor feitos de materiais como porcelana ou platina são usados para conter a amostra durante o aquecimento.

-

Considerações de Segurança:

- Altas Temperaturas: O manuseio de amostras e equipamentos em altas temperaturas requer precauções de segurança adequadas para prevenir queimaduras ou incêndios.

- Ventilação: Ventilação adequada é necessária para remover quaisquer fumos ou gases produzidos durante o processo de combustão.

-

Tendências Futuras:

- Automação: Avanços tecnológicos podem levar a processos de incineração mais automatizados, reduzindo o tempo e o trabalho necessários.

- Precisão Aprimorada: Novos métodos e equipamentos podem aumentar a precisão da análise de conteúdo mineral, reduzindo as limitações associadas às técnicas tradicionais de incineração.

Em resumo, a incineração é uma técnica fundamental na indústria alimentar para analisar o teor de minerais nos alimentos. Ela fornece dados valiosos para análise nutricional, controle de qualidade e conformidade regulatória. Embora o processo tenha algumas limitações, ele continua sendo um método amplamente utilizado e confiável para estimar a composição mineral em amostras de alimentos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Processo para analisar o teor de minerais aquecendo amostras de alimentos a altas temperaturas. |

| Propósito | Estimar a composição mineral para análise nutricional e controle de qualidade. |

| Processo | Preparação da amostra, aquecimento a 600°C, combustão e análise do resíduo de cinzas. |

| Aplicações | Análise nutricional, controle de qualidade, análise elementar. |

| Vantagens | Simples, preciso, versátil. |

| Limitações | Demorado, potencial perda de minerais voláteis, impacto do tamanho da amostra. |

| Equipamento | Forno de incineração, cadinhos. |

| Segurança | Altas temperaturas exigem precauções; ventilação adequada é essencial. |

Descubra como a incineração pode aprimorar seus processos de análise de alimentos — entre em contato com nossos especialistas hoje para mais informações!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a estrutura do corpo de um forno? Desvendando o Design de Camada Dupla para Controle Térmico Superior

- O que é a teoria da calcinação? Domine a Decomposição Térmica Precisa para Seus Materiais

- Qual é a diferença entre um forno mufla e um alto-forno? Precisão vs. Produção

- Qual é a temperatura ideal para a incineração em um forno mufla? Obtenha resultados precisos e eficientes

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto