Em sua essência, um sistema de vácuo para sputtering é um ambiente altamente controlado, projetado para atingir dois estados de pressão distintos e críticos. Primeiro, ele cria uma condição de alto vácuo ultralimpa para remover contaminantes e, em seguida, introduz uma atmosfera de gás precisa e de baixa pressão na qual o processo de sputtering pode realmente ocorrer.

O propósito central de um sistema de vácuo de sputtering não é simplesmente remover o ar, mas primeiro criar um ambiente imaculado livre de gases reativos e, em seguida, estabelecer um plasma estável e controlado a partir de um gás de sputtering de alta pureza. A qualidade do seu filme final é determinada pela forma como o sistema gerencia este processo de dois estágios.

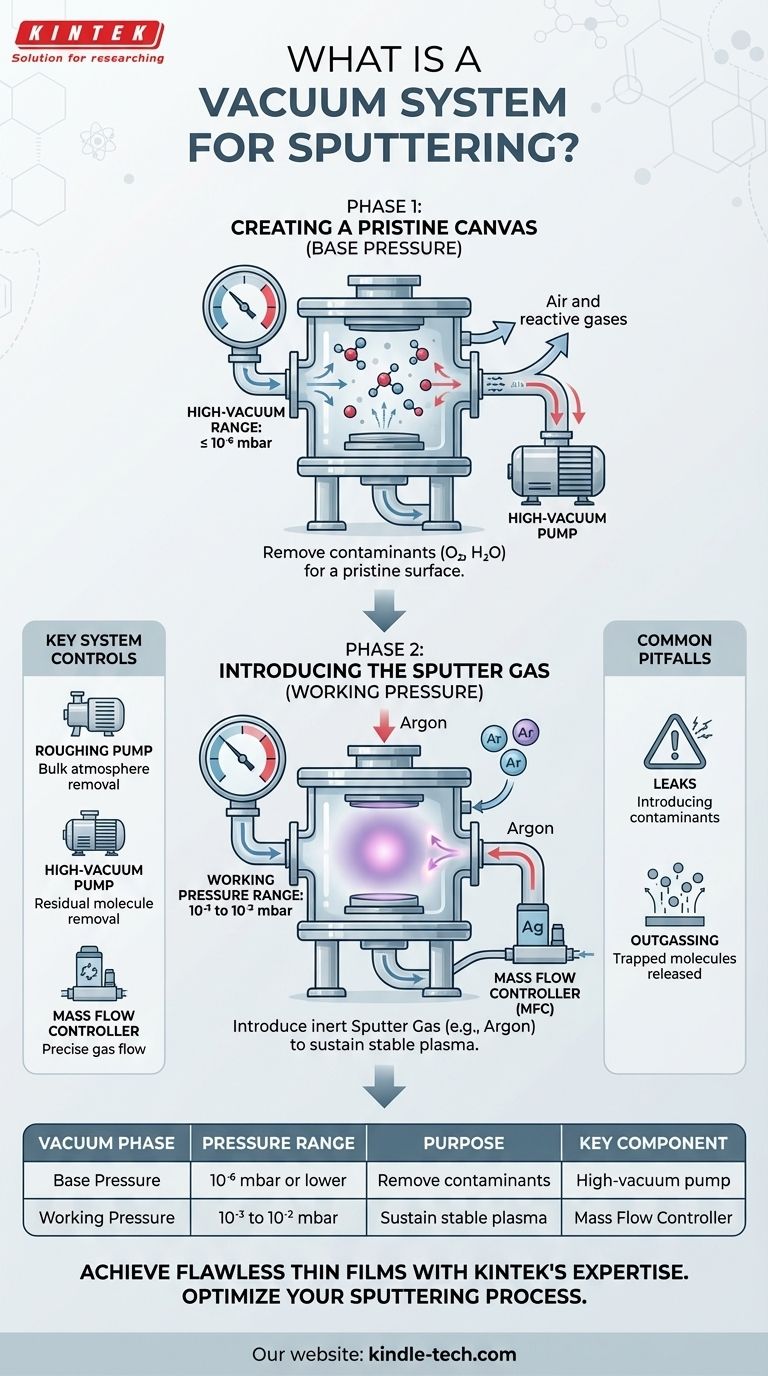

O Ambiente de Pressão em Duas Fases

Todo o processo de sputtering depende da capacidade do sistema de vácuo de criar e fazer a transição entre dois ambientes fundamentalmente diferentes dentro da câmara: a pressão base e a pressão de trabalho.

A Pressão Base: Criando uma Tela Imaculada

O passo inicial é reduzir a pressão da câmara até uma pressão base. Esta é a pressão mais baixa alcançada antes da introdução de qualquer gás de processo.

Para sputtering de qualidade, isso precisa estar na faixa de alto vácuo (10⁻⁶ mbar ou inferior). O objetivo é remover o máximo possível de moléculas de gás residuais — especialmente as reativas, como oxigênio e vapor de água.

A falha em atingir uma pressão base suficiente significa que esses contaminantes serão incorporados ao seu filme depositado, comprometendo sua pureza, densidade e desempenho.

A Pressão de Trabalho: Introduzindo o Gás de Sputtering

Uma vez que um vácuo base limpo é alcançado, um gás de sputtering inerte e de alta pureza (tipicamente Argônio) é introduzido na câmara.

Isso aumenta a pressão para um nível mais alto conhecido como pressão de trabalho, geralmente na faixa de militorr (10⁻³ a 10⁻² mbar).

Esta pressão é alta o suficiente para sustentar um plasma estável — o gás ionizado necessário para bombardear o material alvo — mas baixa o suficiente para permitir que os átomos pulverizados viajem até o substrato com interferência mínima.

Funções e Controles Chave do Sistema

Um sistema de vácuo de sputtering é mais do que apenas uma bomba e uma câmara. Requer controle preciso sobre o ambiente de gás para garantir resultados repetíveis.

Redução da Pressão para Alto Vácuo

Atingir a pressão base necessária requer um sistema de bombeamento sofisticado. Isso geralmente envolve uma bomba de pré-vácuo (roughing pump) para remover a maior parte da atmosfera, seguida por uma bomba de alto vácuo (como uma bomba turbomolecular ou criogênica) para remover as moléculas restantes.

Gerenciamento do Fluxo de Gás

A pressão de trabalho é mantida por um controlador de fluxo de massa (MFC). Este dispositivo mede precisamente a quantidade de gás de sputtering que entra na câmara, medida em centímetros cúbicos padrão por minuto (sccm).

Este fluxo constante e controlado garante que o plasma permaneça estável durante todo o processo de deposição, o que é crucial para alcançar espessura e propriedades uniformes do filme.

Armadilhas Comuns a Evitar

Compreender os problemas potenciais com um sistema de vácuo é fundamental para a solução de problemas e para alcançar resultados de alta qualidade.

O Impacto de Vazamentos

Mesmo um vazamento microscópico na câmara pode impedir que o sistema atinja sua pressão base alvo. Isso introduz constantemente contaminantes atmosféricos, comprometendo diretamente a pureza do filme depositado.

O Problema da Dessorção (Outgassing)

Materiais dentro da câmara, incluindo as próprias paredes da câmara, podem prender e liberar moléculas mais tarde (especialmente vapor de água). Este fenômeno, chamado de dessorção (outgassing), pode ser uma grande fonte de contaminação e pode aumentar significativamente o tempo necessário para atingir a pressão base.

Fazendo a Escolha Certa para o Seu Objetivo

A qualidade do seu sistema de vácuo dita diretamente a qualidade do seu filme fino. Os parâmetros de vácuo específicos de que você precisa dependem inteiramente da sua aplicação.

- Se o seu foco principal são filmes eletrônicos ou ópticos de alta pureza: Você deve priorizar alcançar a pressão base mais baixa possível (10⁻⁷ mbar ou melhor) para minimizar a contaminação por gases reativos.

- Se o seu foco principal é a produção de alto rendimento de revestimentos metálicos mais simples: Uma pressão base ligeiramente mais alta pode ser aceitável, permitindo tempos de ciclo mais rápidos ao reduzir o período inicial de redução da pressão.

Em última análise, dominar o seu ambiente de vácuo é o primeiro e mais crítico passo para dominar o próprio processo de sputtering.

Tabela Resumo:

| Fase do Vácuo | Faixa de Pressão | Propósito | Componente Chave |

|---|---|---|---|

| Pressão Base | 10⁻⁶ mbar ou inferior | Remover contaminantes (O₂, H₂O) para uma superfície inicial imaculada. | Bomba de alto vácuo (ex: Turbomolecular) |

| Pressão de Trabalho | 10⁻³ a 10⁻² mbar | Introduzir gás de sputtering (ex: Argônio) para sustentar um plasma estável. | Controlador de Fluxo de Massa (MFC) |

Alcance filmes finos impecáveis com um sistema de vácuo adaptado à sua aplicação de sputtering. Quer sua prioridade seja ultra-alta pureza para P&D ou alto rendimento para produção, a experiência da KINTEK em equipamentos de laboratório garante que você obtenha o ambiente de vácuo preciso de que precisa. Contate nossos especialistas hoje para discutir suas necessidades específicas e como podemos otimizar seu processo de sputtering para resultados superiores.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

As pessoas também perguntam

- Qual é a importância de uma bomba de vácuo para interfaces híbridas do tipo Schottky? Alcance Pureza e Ligação em Nível Atômico

- Quais são as vantagens de uma bomba de vácuo de circulação de água? Durabilidade Superior para Ambientes de Laboratório Exigentes

- Como a rotação do rotor afeta o fluxo de gás em uma bomba de vácuo de circulação de água? Um Guia para o Princípio do Anel Líquido

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica

- Como funciona uma bomba de vácuo de circulação de água? Descubra o Princípio Eficiente do Pistão Líquido