Em sua essência, um circuito de filme fino é um circuito eletrônico construído depositando camadas extremamente finas de materiais condutores, resistivos e isolantes sobre uma base estável, ou substrato. Esses filmes podem ter apenas alguns nanômetros de espessura, e são dispostos em camadas e moldados com precisão incrível para formar componentes microscópicos como resistores, capacitores e interconexões diretamente na superfície.

Um circuito de filme fino é fundamentalmente diferente de uma placa de circuito tradicional. Em vez de montar componentes separados em uma placa, você está essencialmente "imprimindo" ou "cultivando" todo o circuito integrado sobre um substrato, permitindo miniaturização e desempenho incomparáveis para aplicações especializadas.

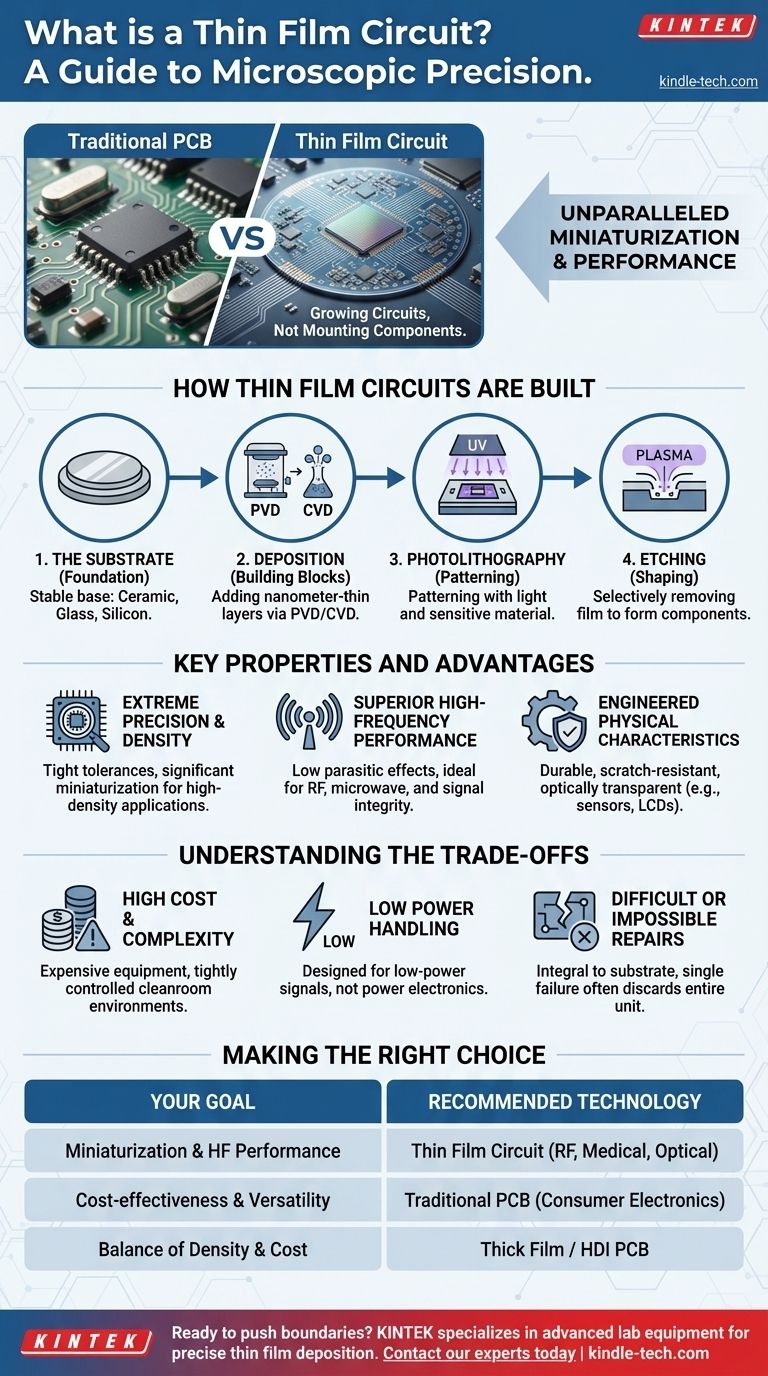

Como os Circuitos de Filme Fino São Construídos

Entender um circuito de filme fino requer entender seu processo de fabricação, que é um jogo de adição e subtração em escala microscópica. O processo combina deposição de material com remoção seletiva para criar padrões intrincados.

A Fundação: O Substrato

Tudo começa com um substrato. Esta é a base física sobre a qual o circuito é construído. Os substratos são escolhidos por suas propriedades térmicas e elétricas específicas, com materiais comuns incluindo cerâmica (como alumina), vidro ou silício.

Os Blocos de Construção: Deposição

Deposição é o processo de adição das camadas finas de material. Os dois métodos mais comuns são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD).

- Deposição Física de Vapor (PVD): Isso envolve mover fisicamente um material de uma fonte para o substrato. Isso é frequentemente feito através de pulverização catódica (sputtering), onde íons bombardeiam um material alvo, desalojando átomos que então revestem o substrato.

- Deposição Química de Vapor (CVD): Este método usa gases precursores que reagem na superfície do substrato quando energizados (por exemplo, por calor), formando um filme fino sólido.

A escolha do método de deposição e do material influencia diretamente as propriedades finais do circuito, como sua condutividade elétrica ou durabilidade.

O Projeto: Fotolitografia e Gravação

Uma vez que uma camada é depositada, ela deve ser padronizada para criar os componentes reais do circuito. Isso é tipicamente feito usando fotolitografia, um processo semelhante ao desenvolvimento de filme. Um material fotossensível é aplicado, exposto a um padrão de luz UV e, em seguida, revelado, deixando uma máscara protetora sobre as áreas desejadas do circuito.

Finalmente, processos de gravação (etching) (como gravação por plasma) são usados para remover o material do filme desprotegido. Isso deixa para trás os condutores, resistores e outros elementos precisamente moldados que compõem o circuito final.

Propriedades e Vantagens Principais

O complexo processo de fabricação resulta em circuitos com características únicas e poderosas que são impossíveis de alcançar com métodos tradicionais.

Precisão e Densidade Extremas

Como os componentes são definidos em nível microscópico, eles podem ter tolerâncias extremamente apertadas e ser agrupados muito próximos uns dos outros. Isso permite miniaturização significativa e desempenho superior em aplicações de alta densidade.

Desempenho Superior em Alta Frequência

O pequeno tamanho e a geometria precisa dos componentes de filme fino reduzem a capacitância e a indutância parasitas. Isso os torna ideais para aplicações de alta frequência, como sistemas de RF e micro-ondas, onde a integridade do sinal é crítica.

Características Físicas Projetadas

Os filmes finos podem ser projetados para mais do que apenas propriedades elétricas. Eles podem ser feitos para serem altamente duráveis, resistentes a arranhões ou até mesmo opticamente transparentes, o que é essencial para dispositivos como telas LCD ou sensores ópticos avançados.

Entendendo as Compensações (Trade-offs)

Apesar de suas vantagens, os circuitos de filme fino não são uma solução universal. Sua natureza especializada acarreta compensações significativas que limitam seu uso.

Alto Custo e Complexidade

O equipamento necessário para deposição e gravação (como máquinas PVD e CVD) é extremamente caro e deve ser operado em ambientes de sala limpa rigorosamente controlados. Isso torna a fabricação muito mais cara e complexa do que para Placas de Circuito Impresso (PCBs) padrão.

Baixa Capacidade de Manuseio de Energia

A natureza extremamente fina das camadas condutoras significa que elas não podem suportar altas correntes ou cargas de energia significativas. Elas são projetadas para processamento de sinal de baixa potência, não para eletrônica de potência.

Reparos Difíceis ou Impossíveis

Ao contrário de uma PCB onde um componente defeituoso pode frequentemente ser dessoldado e substituído, um componente em um circuito de filme fino é parte integrante do substrato. Um único ponto de falha geralmente significa que todo o circuito deve ser descartado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a tecnologia de filme fino depende inteiramente de suas prioridades e restrições de engenharia específicas.

- Se o seu foco principal é miniaturização e desempenho de alta frequência: O filme fino é a escolha ideal para aplicações como módulos de RF, transceptores ópticos e sensores médicos avançados, onde precisão e fator de forma pequeno são inegociáveis.

- Se o seu foco principal é custo-benefício e versatilidade: As PCBs tradicionais continuam sendo o padrão indiscutível para a grande maioria dos produtos eletrônicos devido ao seu baixo custo, flexibilidade de design e facilidade de montagem.

- Se o seu foco principal é um equilíbrio entre densidade e custo: Você pode investigar a tecnologia de "filme espesso" (thick film), que é um processo semelhante, mas menos preciso, ou PCBs avançadas de interconexão de alta densidade (HDI).

Em última análise, entender a tecnologia de filme fino permite que você selecione a ferramenta certa para o desafio de engenharia correto.

Tabela Resumo:

| Aspecto | Circuito de Filme Fino | PCB Tradicional |

|---|---|---|

| Fabricação | Deposição PVD/CVD, fotolitografia | Gravação, montagem de componentes |

| Vantagem Principal | Miniaturização extrema, desempenho de alta frequência | Custo-benefício, versatilidade |

| Ideal Para | Módulos de RF, sensores médicos, dispositivos ópticos | Eletrônicos de consumo, circuitos de propósito geral |

| Manuseio de Energia | Baixa potência | Alta potência |

Pronto para expandir os limites de seus projetos eletrônicos com a tecnologia de filme fino?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para deposição precisa de filme fino e fabricação de circuitos. Se você está desenvolvendo módulos de RF de ponta, sensores médicos ou dispositivos ópticos, nossa experiência e materiais de alta qualidade podem ajudá-lo a alcançar miniaturização e desempenho incomparáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a selecionar as ferramentas certas para o seu próximo projeto inovador.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação