Em sua essência, um aparelho de Deposição Física de Vapor (PVD) é um sistema sofisticado projetado para aplicar revestimentos excepcionalmente finos e de alto desempenho em uma superfície. Ele opera em vácuo, transformando fisicamente um material sólido de origem em vapor, que então viaja e condensa em um objeto alvo, conhecido como substrato, para formar um filme durável. Este processo é inteiramente físico, não envolvendo reações químicas para formar o revestimento.

Um aparelho PVD é melhor compreendido não como uma única máquina, mas como um ambiente controlado para um processo de transferência física. Pense nele como um sistema de pintura por pulverização em nível atômico, onde átomos individuais são desalojados de uma fonte e depositados precisamente em um componente dentro de uma câmara de alto vácuo.

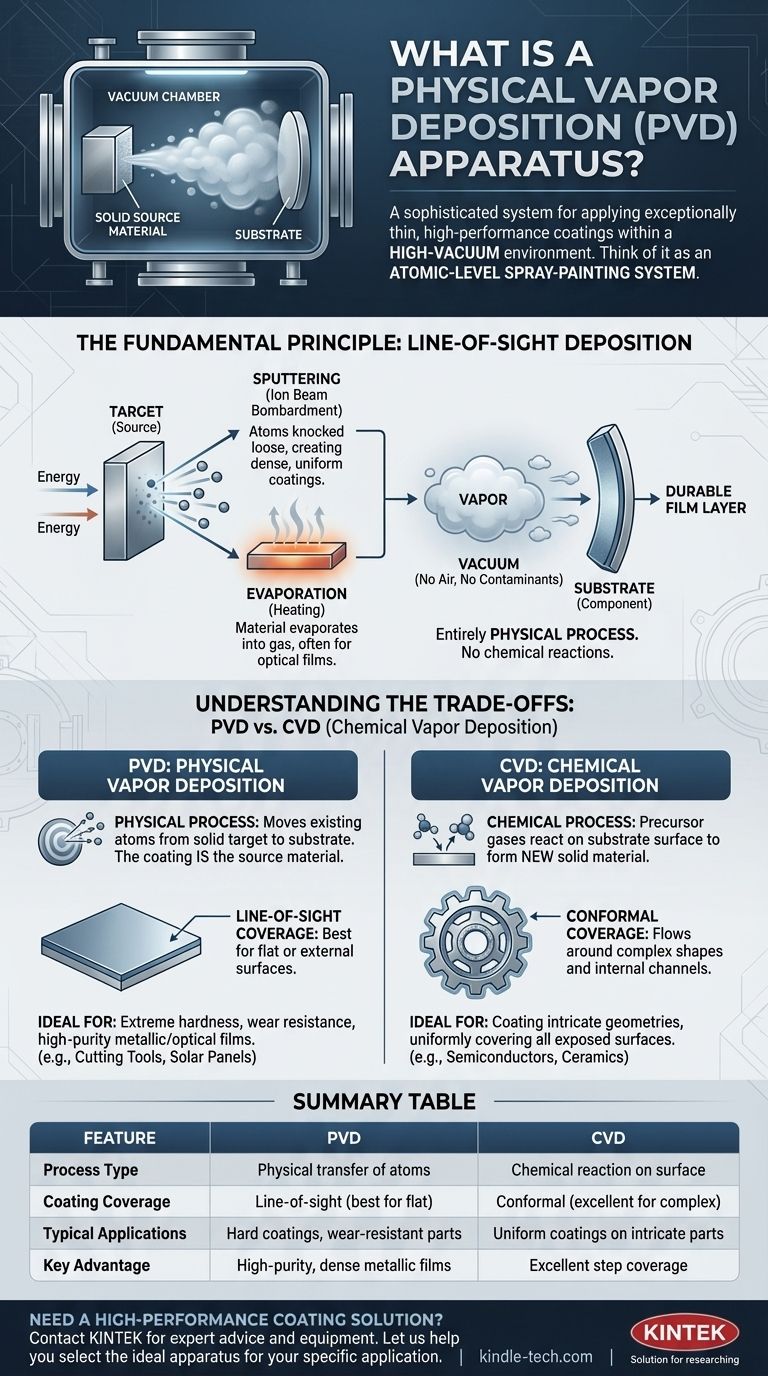

O Princípio Fundamental: Deposição em Linha de Visada

Todo o processo PVD depende do movimento físico do material em linha reta de sua fonte para o substrato que irá revestir.

Da Fonte ao Substrato

Um sistema PVD bombardeia um bloco sólido de material de revestimento, chamado de alvo, com energia. Essa energia fisicamente desprende átomos ou moléculas do alvo, transformando-os em vapor. Este vapor então viaja através do vácuo e condensa no substrato mais frio, construindo a camada do filme.

O Papel Crítico do Vácuo

O processo deve ocorrer em alto vácuo por duas razões principais. Primeiro, remove o ar e outras partículas que, de outra forma, contaminariam o revestimento ou reagiriam com o vapor. Segundo, garante que os átomos vaporizados possam viajar sem impedimentos do alvo para o substrato.

Métodos Comuns de PVD

Existem dois métodos primários impulsionados pelo tipo de fonte de energia utilizada:

- Sputtering (Pulverização Catódica): Um feixe de íons (como um jateamento de areia molecular) bombardeia o alvo, desalojando fisicamente átomos de sua superfície. Este método cria revestimentos muito densos e uniformes.

- Evaporação: O material alvo é aquecido até evaporar em um gás (semelhante à água fervente). Este vapor então condensa no substrato. Isso é frequentemente usado para materiais como filmes ópticos.

Compreendendo as Trocas: PVD vs. Deposição Química de Vapor (CVD)

Para realmente entender o que um aparelho PVD faz, é essencial contrastá-lo com sua contraparte química, a Deposição Química de Vapor (CVD). Embora suas aplicações possam se sobrepor, seus mecanismos subjacentes são fundamentalmente diferentes.

A Distinção Essencial: Física vs. Química

PVD é um processo físico. Ele move átomos existentes de um alvo sólido para o substrato. O material de revestimento é o mesmo que o material de origem.

CVD é um processo químico. Ele introduz gases precursores em uma câmara, que então reagem na superfície do substrato para formar um novo material sólido. O revestimento é um produto dessa reação química.

Cobertura e Complexidade

Como o PVD é um processo de "linha de visada", ele se destaca no revestimento de superfícies planas ou voltadas para o exterior. Ele tem dificuldade em revestir uniformemente geometrias complexas com reentrâncias profundas ou canais internos.

O CVD, que usa gases, pode fluir ao redor e para dentro de formas complexas, fornecendo um revestimento mais uniforme (conforme) em todas as superfícies expostas, mesmo aquelas fora da linha de visada.

Restrições de Material e Temperatura

O PVD é excepcionalmente bom na deposição de materiais com pontos de fusão muito altos, bem como metais puros e ligas, sem alterar sua composição.

Os processos CVD frequentemente exigem temperaturas muito altas para iniciar a reação química, o que pode potencialmente danificar o substrato. No entanto, é unicamente adequado para criar materiais difíceis de produzir em forma de alvo sólido, como nanotubos de carbono ou certas cerâmicas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: PVD é o padrão para aplicar revestimentos duros e inertes em ferramentas de corte, peças de motor e componentes aeroespaciais.

- Se o seu foco principal é revestir superfícies internas complexas: CVD é frequentemente a escolha superior devido à sua capacidade de revestir conformemente geometrias intrincadas com um filme uniforme.

- Se o seu foco principal é um filme metálico ou óptico puro e denso: PVD oferece controle excepcional para depositar materiais como alumínio em painéis solares ou nitreto de titânio para acabamentos duráveis.

Compreender essa diferença fundamental entre transferência física e reação química é a chave para selecionar a ferramenta certa para o seu desafio de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de átomos | Reação química na superfície |

| Cobertura do Revestimento | Linha de visada (melhor para superfícies planas/externas) | Conforme (excelente para geometrias complexas) |

| Aplicações Típicas | Revestimentos duros para ferramentas, peças resistentes ao desgaste, filmes ópticos | Revestimentos uniformes em peças intrincadas, semicondutores, cerâmicas |

| Principal Vantagem | Filmes metálicos densos e de alta pureza; temperaturas mais baixas | Excelente cobertura de degraus em superfícies fora da linha de visada |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório ou linha de produção? A tecnologia de deposição correta é crítica para alcançar a dureza, pureza e cobertura desejadas em seus componentes. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com aconselhamento especializado em PVD e outros sistemas de revestimento. Deixe que nossos especialistas o ajudem a selecionar o aparelho ideal para sua aplicação específica. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma