Em sua essência, o endurecimento é um processo de tratamento térmico que aumenta a dureza do aço. Envolve aquecer o metal a uma temperatura muito alta e, em seguida, resfriá-lo rapidamente, um procedimento conhecido como têmpera. Este processo altera fundamentalmente a estrutura interna do aço para torná-lo mais forte e mais resistente ao desgaste.

O objetivo do endurecimento não é simplesmente aquecer e resfriar o aço, mas transformar rapidamente sua estrutura cristalina em um estado altamente tensionado e duro chamado martensita, travando efetivamente seus átomos em uma configuração que resiste à deformação.

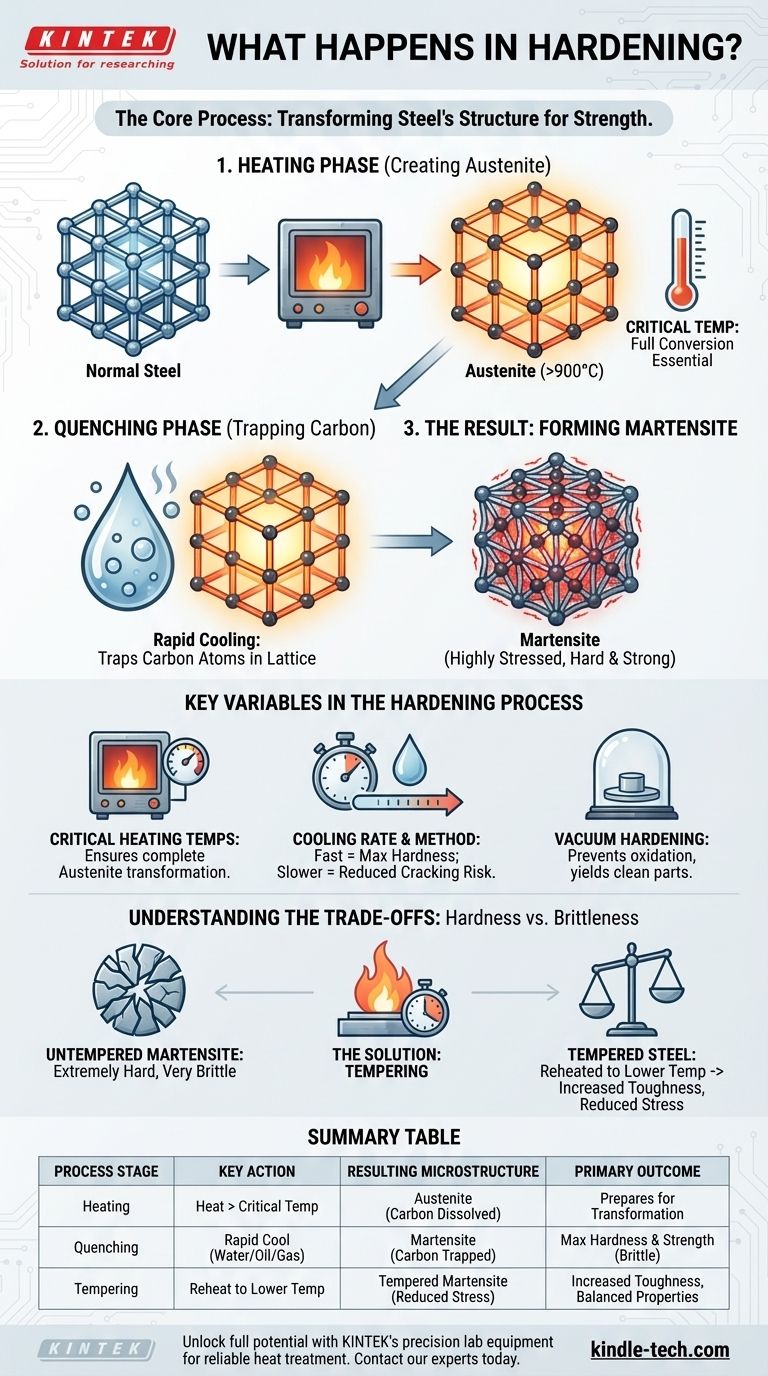

O Mecanismo Central: Transformando a Estrutura Cristalina do Aço

Para realmente entender o que acontece durante o endurecimento, você deve olhar para o nível atômico. O processo é uma manipulação cuidadosamente controlada da rede cristalina do aço.

A Fase de Aquecimento: Criando Austenita

Quando o aço é aquecido acima de sua temperatura crítica (geralmente acima de 900°C), sua estrutura cristalina interna se rearranja. Ele se transforma em uma fase chamada austenita.

A principal propriedade da austenita é sua capacidade de absorver átomos de carbono do aço em sua rede cristalina. Essa distribuição uniforme de carbono é o primeiro passo essencial.

A Fase de Têmpera: Aprisionando o Carbono

O segundo passo, a têmpera, envolve resfriar o aço tão rapidamente que os átomos de carbono não têm tempo de sair da estrutura cristalina como fariam normalmente durante o resfriamento lento.

Meios de têmpera comuns incluem água, óleo, salmoura ou gases inertes como nitrogênio, sendo a escolha dependente do tipo de aço e da velocidade de resfriamento desejada.

O Resultado: Formando Martensita

Este resfriamento rápido força a austenita a se transformar em uma nova estrutura cristalina altamente tensionada chamada martensita.

Como os átomos de carbono estão aprisionados dentro da rede, a estrutura é submetida a um imenso estresse interno. Este estado de estresse é o que torna a martensita — e, portanto, o aço endurecido — extremamente dura e forte.

Variáveis Chave no Processo de Endurecimento

As propriedades finais do aço não são acidentais; elas são o resultado direto do controle de várias variáveis críticas durante o tratamento térmico.

Temperaturas Críticas de Aquecimento

Aquecer o aço à temperatura correta é inegociável. O objetivo é converter completamente o material em austenita. Calor insuficiente resulta em uma transformação incompleta e um processo de endurecimento menos eficaz.

Taxa de Resfriamento e Método de Têmpera

A velocidade de resfriamento determina o resultado final. Uma têmpera muito rápida (por exemplo, em água ou salmoura) maximiza a formação de martensita e atinge a maior dureza possível.

Uma têmpera mais lenta (por exemplo, em óleo ou gás) é usada para certas ligas de aço para reduzir o risco de rachaduras ou distorção, ao mesmo tempo em que atinge uma dureza significativa.

Ambientes Especializados: Endurecimento a Vácuo

Conforme observado em aplicações avançadas, este processo pode ser feito em um forno a vácuo. O principal benefício do endurecimento a vácuo é prevenir reações superficiais como a oxidação, resultando em uma peça limpa e sem carepas que requer menos trabalho de acabamento.

Compreendendo as Compensações: Dureza vs. Fragilidade

Alcançar a dureza máxima tem um custo. Compreender essa compensação é fundamental para qualquer aplicação prática.

A Fragilidade Inerente da Martensita

Embora a nova estrutura martensítica seja incrivelmente dura, ela também é muito frágil. Uma peça de aço totalmente endurecida e não revenida é frequentemente muito frágil para uso prático e pode quebrar como vidro sob impacto forte.

A Solução: Revenimento

Para resolver isso, um tratamento térmico secundário chamado revenimento é quase sempre realizado após o endurecimento. A peça é reaquecida a uma temperatura muito mais baixa e mantida por um tempo específico.

Este processo alivia parte do estresse interno dentro da martensita, trocando uma pequena quantidade de dureza por um aumento significativo na tenacidade — a capacidade de absorver energia e resistir à fratura.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos dos processos de endurecimento e revenimento são selecionados com base nos requisitos finais do componente.

- Se o seu foco principal é a máxima resistência ao desgaste e dureza superficial: Você precisa de um processo que crie uma alta porcentagem de martensita, frequentemente alcançado com a têmpera mais rápida possível que o material pode tolerar sem rachar.

- Se o seu foco principal é a resistência e tenacidade equilibradas para peças sob estresse: Você precisa de um processo de endurecimento seguido por um ciclo de revenimento preciso para reduzir a fragilidade a um nível aceitável para a aplicação.

Em última análise, o endurecimento é o processo fundamental para liberar todo o potencial de desempenho do aço.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Microestrutura Resultante | Resultado Principal |

|---|---|---|---|

| Aquecimento | Aquecer o aço acima da temperatura crítica (ex: 900°C) | Austenita (carbono dissolvido na rede) | Prepara o aço para a transformação |

| Têmpera | Resfriar rapidamente o aço em água, óleo ou gás | Martensita (carbono aprisionado, criando estresse interno) | Máxima dureza e resistência, mas alta fragilidade |

| Revenimento | Reaquecer a uma temperatura mais baixa e manter | Martensita Revenida (estresse interno reduzido) | Aumento da tenacidade e ductilidade, propriedades equilibradas |

Desbloqueie todo o potencial dos seus materiais com os equipamentos de laboratório de precisão da KINTEK.

O endurecimento é uma ciência delicada, e alcançar o equilíbrio perfeito entre dureza e tenacidade requer um tratamento térmico confiável e consistente. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de têmpera projetados para processos exigentes como o endurecimento a vácuo, que previne a oxidação e entrega resultados limpos e sem carepas.

Seja você desenvolvendo ferramentas de corte, componentes automotivos ou qualquer peça que exija resistência superior ao desgaste, nossos equipamentos garantem controle preciso de temperatura e repetibilidade para resultados confiáveis sempre.

Pronto para aprimorar as capacidades do seu laboratório e alcançar desempenho superior dos materiais? Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir sua aplicação específica de endurecimento e descobrir a solução KINTEK ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é um forno de brasagem a vácuo? Obtenha juntas impecáveis e de alta resistência para aplicações críticas

- O que pode acontecer se você superaquecer a junta de brasagem antes de adicionar o metal de adição? Evite Estas Falhas Comuns de Brasagem

- Qual a temperatura do tratamento térmico de endurecimento? Domine a Faixa Crítica para uma Dureza Superior do Aço

- É possível superaquecer um metal no tratamento térmico? Evite estes erros críticos que arruínam peças metálicas

- Qual o papel de um forno de tratamento a alta temperatura na pré-otimização do aço inoxidável super duplex?

- A operação de têmpera é geralmente seguida por qual processo? O Processo Essencial de Revenimento para Tenacidade

- Por que o tratamento térmico a vácuo é realizado? Obtenha Propriedades Superiores do Metal com Superfícies Impecáveis

- O que é uma planta de pirólise contínua? Um Guia para Conversão Automatizada de Resíduos em Energia 24 horas por dia, 7 dias por semana