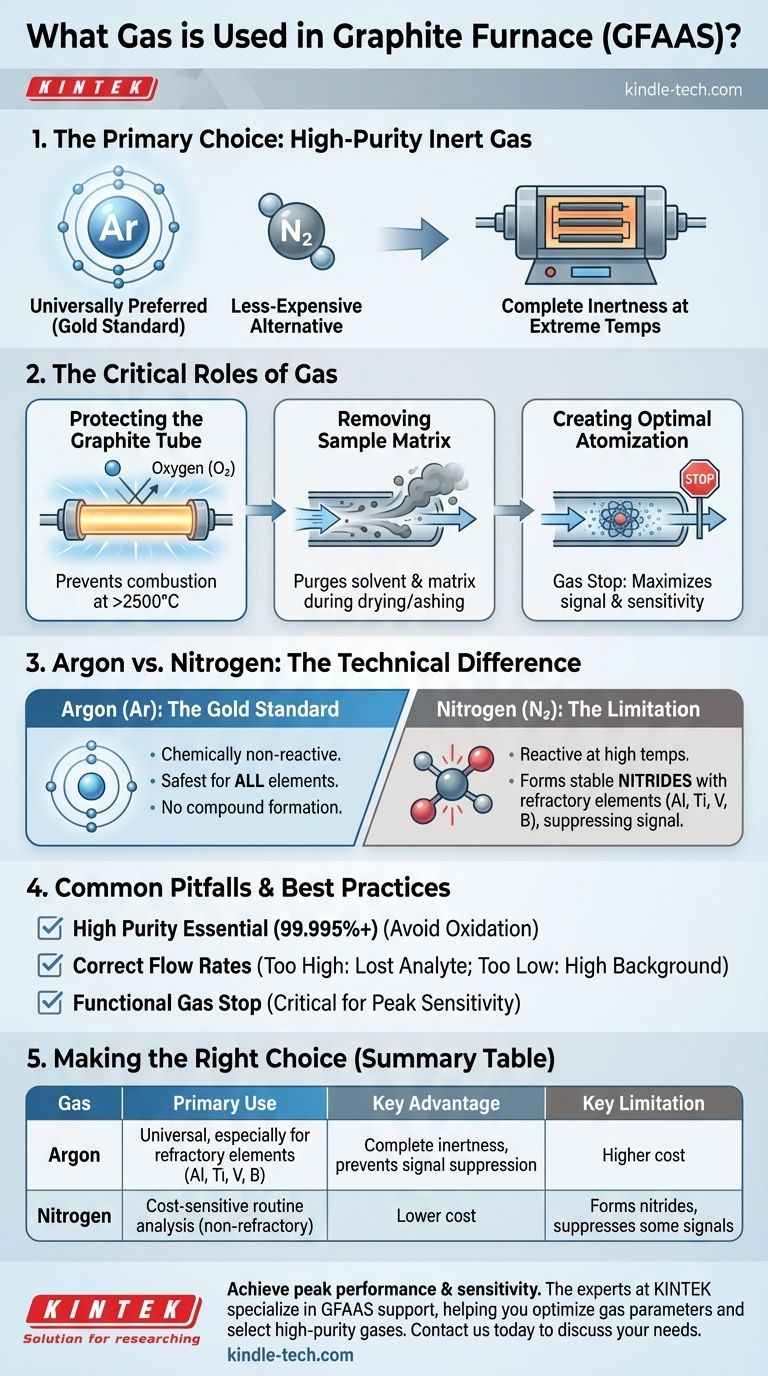

Na espectroscopia de absorção atômica em forno de grafite (GFAAS), o gás padrão usado é um gás inerte de alta pureza, mais comumente o argônio. Embora o nitrogênio seja ocasionalmente usado como uma alternativa menos dispendiosa, o argônio é a escolha universalmente preferida devido à sua completa inércia nas temperaturas extremas necessárias para a análise.

A função principal do gás em um forno de grafite não é apenas ser inerte, mas desempenhar dois papéis distintos e críticos: proteger o tubo de grafite da incineração e remover ativamente a matriz da amostra para garantir uma medição limpa e livre de interferências.

O Papel Crítico do Gás Inerte

Compreender por que o gás é usado é fundamental para operar o instrumento corretamente e obter resultados precisos. O gás serve a vários propósitos ao longo do programa de temperatura.

Protegendo o Tubo de Grafite

O forno aquece um tubo de grafite a temperaturas que frequentemente excedem 2500°C. Nessas temperaturas, o carbono do tubo comburiria instantaneamente se exposto ao oxigênio do ar.

Um fluxo contínuo de gás inerte, tipicamente argônio, fornece uma manta protetora ao redor e através do tubo, prevenindo sua rápida degradação e garantindo um ambiente analítico estável.

Removendo a Matriz da Amostra

Durante os estágios iniciais de aquecimento (secagem e pirólise/cinzas), um fluxo controlado de argônio é passado pelo interior do tubo.

Este fluxo de gás interno atua como uma purga física, varrendo o solvente vaporizado e os componentes indesejados da matriz da amostra antes da etapa final de medição. Isso é crucial para minimizar o ruído de fundo e as interferências químicas.

Criando um Ambiente de Atomização Ideal

Durante a etapa final de atomização em alta temperatura, o fluxo de gás interno é interrompido. Isso é conhecido como a fase de "parada de gás".

Interromper o fluxo cria uma nuvem estática e densa de átomos do analito dentro do tubo de grafite. Este confinamento momentâneo maximiza o tempo que os átomos passam no caminho óptico do instrumento, o que aumenta drasticamente o sinal de absorção e melhora a sensibilidade analítica.

Argônio vs. Nitrogênio: A Diferença Técnica

Embora ambos sejam gases inertes, seu comportamento em altas temperaturas dita sua adequação para GFAAS.

Por Que o Argônio é o Padrão Ouro

O argônio é um gás nobre, o que significa que é quimicamente não reativo sob quase todas as condições. Ele não formará compostos com o analito ou com o grafite, mesmo nas temperaturas máximas de atomização.

Esta inércia completa torna o argônio a escolha mais segura e confiável para quase qualquer elemento, garantindo que o sinal medido não seja suprimido por reações químicas indesejadas.

A Limitação do Nitrogênio

O nitrogênio é frequentemente mais barato que o argônio, tornando-o uma alternativa atraente. Para muitas análises, ele tem um desempenho adequado.

No entanto, em temperaturas muito altas, o nitrogênio pode se tornar reativo e formar nitretos estáveis com certos elementos, particularmente elementos refratários como alumínio (Al), titânio (Ti), vanádio (V) e boro (B). Essa reação química "aprisiona" o analito, impedindo que ele se атоmize corretamente e levando a um sinal suprimido e leituras baixas imprecisas.

Compreendendo as Compensações e Armadilhas Comuns

O gerenciamento inadequado do gás é uma fonte frequente de mau desempenho em GFAAS.

A Necessidade Crítica de Alta Pureza

Você deve usar gás de alta pureza ou "grau de instrumento" (tipicamente 99,995% ou superior). Impurezas, especialmente oxigênio, encurtarão significativamente a vida útil de seus tubos de grafite ao causar oxidação gradual.

Mesmo quantidades vestigiais de oxigênio podem criar sinais de fundo ou interferir na análise, comprometendo seus resultados.

Consequências de Taxas de Fluxo Incorretas

Configurar o fluxo de gás interno muito alto durante a etapa de pirólise pode causar a expulsão física do analito juntamente com a matriz, levando à má sensibilidade.

Inversamente, configurar o fluxo muito baixo pode não remover adequadamente a matriz, resultando em altos sinais de fundo que obscurecem a medição do analito. Sempre siga as recomendações do fabricante para sua aplicação específica.

O Impacto de uma Parada de Gás Falha

Se o fluxo de gás não parar corretamente durante a etapa de atomização, a nuvem atômica recém-formada será varrida do tubo muito rapidamente.

Isso resulta em uma diminuição acentuada na intensidade do sinal e uma perda significativa de sensibilidade, impossibilitando a medição precisa de baixas concentrações.

Fazendo a Escolha Certa para Sua Análise

Sua escolha de gás depende diretamente de seus objetivos analíticos e dos elementos que você está medindo.

- Se o seu foco principal é a precisão máxima e a versatilidade do método: Use argônio de alta pureza. É o padrão universalmente aceito que elimina o risco de supressão de sinal para qualquer elemento.

- Se o seu foco principal é a redução de custos para análise de rotina: O nitrogênio pode ser uma opção viável, mas você deve primeiro validar que ele não suprime o sinal para seus analitos específicos de interesse.

- Se você está analisando Al, Ti, V, B, ou outros elementos refratários: Use argônio exclusivamente. O risco de formação de nitretos com nitrogênio é muito alto e levará a resultados imprecisos.

A seleção e o controle adequados do gás são fundamentais para alcançar a alta sensibilidade e confiabilidade que definem a análise em forno de grafite.

Tabela de Resumo:

| Gás | Caso de Uso Principal | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Argônio | Padrão universal, especialmente para elementos refratários (Al, Ti, V, B) | Inércia completa; previne a supressão de sinal | Custo mais alto que o nitrogênio |

| Nitrogênio | Análise de rotina sensível ao custo (para elementos não refratários) | Custo mais baixo | Pode formar nitretos, suprimindo sinais para alguns elementos |

Alcance o desempenho máximo e a sensibilidade em sua análise de forno de grafite.

A seleção correta do gás e o controle do sistema são cruciais para resultados precisos e confiáveis. Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis, incluindo suporte para GFAAS. Podemos ajudá-lo a otimizar seus parâmetros de gás e selecionar os gases de alta pureza corretos para proteger seu investimento e garantir a integridade dos dados.

Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação e garantir que seu laboratório esteja equipado para o sucesso. Entre em contato com nossos especialistas para uma consulta.

Guia Visual

Produtos relacionados

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as aplicações industriais do grafite? Da Metalurgia aos Semicondutores

- Por que o grafite é tão difícil de derreter? O Segredo Reside na Sua Estrutura Atômica

- Qual é a densidade do grafite? Um Indicador Chave para Desempenho e Qualidade

- Como um forno de grafitização por indução facilita a transformação de carbono não queimado em grafite sintético?

- Quais são as propriedades físicas e químicas do grafite? Um Material Único para Aplicações Extremas