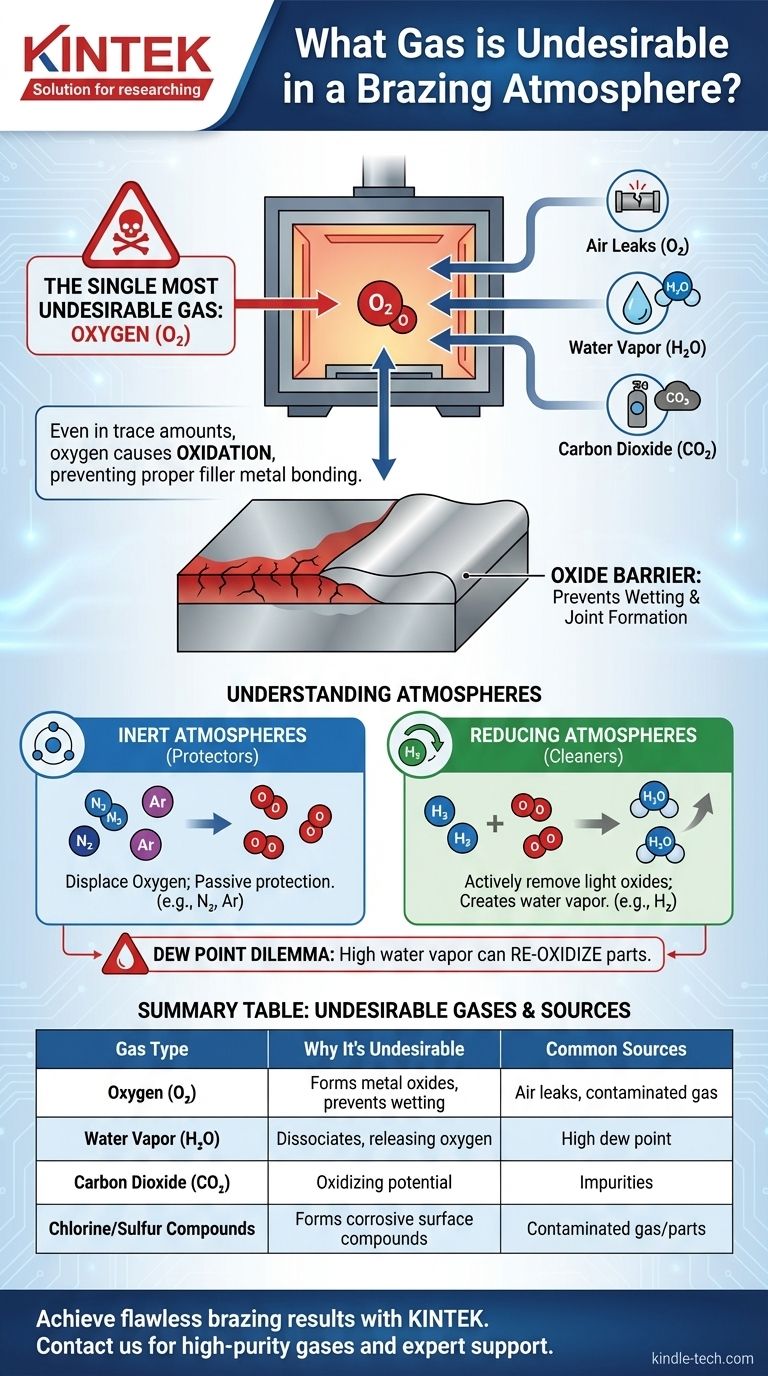

O gás mais indesejável em qualquer atmosfera de brasagem é o oxigênio. Mesmo em quantidades mínimas, o oxigênio e os gases que o contêm — como vapor d'água ou dióxido de carbono — são a principal causa de falhas em juntas brasadas, pois formam óxidos metálicos em altas temperaturas, o que impede que o metal de adição se ligue corretamente aos materiais base.

O propósito central de uma atmosfera de brasagem é prevenir a formação de óxidos nas superfícies metálicas que estão sendo unidas. Portanto, qualquer gás que introduza oxigênio, direta ou indiretamente, mina fundamentalmente todo o processo de brasagem.

O Papel Crítico da Atmosfera de Brasagem

A brasagem depende do aquecimento de metais a uma temperatura onde um metal de adição pode derreter e fluir para uma junta por ação capilar. A atmosfera dentro do forno durante este ciclo de aquecimento não é passiva; é uma variável crítica que dita o sucesso ou o fracasso da junta.

Prevenindo a Oxidação

Em temperaturas elevadas de brasagem, os metais reagem muito rapidamente com qualquer oxigênio disponível para formar uma fina e tenaz camada de óxido metálico. Esta camada de óxido atua como uma barreira, impedindo que o metal de adição fundido faça contato direto com o material base. Este fenômeno, conhecido como "molhagem" deficiente, é uma causa primária de juntas fracas ou inexistentes.

Promovendo o Fluxo do Metal de Adição

Uma superfície limpa e livre de óxidos é essencial para a ação capilar que puxa o metal de adição fundido para as pequenas fendas de uma junta. Uma atmosfera de brasagem adequada protege as superfícies durante o aquecimento, garantindo que permaneçam intocadas e permitindo que o metal de adição flua livre e uniformemente por toda a junta.

O Principal Culpado: Oxigênio e Suas Fontes

Embora o oxigênio puro seja o inimigo óbvio, ele frequentemente entra no processo de brasagem a partir de fontes menos diretas. Controlá-las é fundamental para obter uma junta de alta qualidade.

Oxigênio Livre (O₂)

Este é o contaminante mais direto. Pode ser introduzido por vazamentos no forno, gás de atmosfera contaminado ou purga insuficiente da câmara do forno antes do início do ciclo de aquecimento. Mesmo algumas partes por milhão (ppm) de oxigênio podem ser suficientes para oxidar materiais sensíveis como o aço inoxidável.

Vapor d'Água (H₂O)

O vapor d'água é uma fonte importante, muitas vezes subestimada, de oxigênio. Em altas temperaturas de brasagem, as moléculas de água podem se dissociar, liberando oxigênio que prontamente forma óxidos nas peças metálicas quentes. O teor de umidade de um gás de atmosfera, medido como seu "ponto de orvalho", é um parâmetro crítico a ser monitorado e controlado.

Dióxido de Carbono (CO₂)

Assim como o vapor d'água, o dióxido de carbono também pode ser uma fonte de oxigênio em temperaturas de brasagem. A molécula de CO₂ pode se decompor, criando um "potencial oxidante" que pode ser prejudicial a muitos metais comuns, particularmente aqueles que contêm cromo ou outros elementos facilmente oxidáveis.

Outros Gases Reativos

Gases como cloro ou compostos de enxofre também são altamente indesejáveis. Embora não formem necessariamente óxidos, são extremamente corrosivos e reagirão agressivamente com os metais base. Isso cria outros compostos de superfície (como cloretos) que também inibem a molhagem e podem levar à corrosão catastrófica pós-brasagem ou falha da junta.

Compreendendo as Trocas: Atmosferas Inertes vs. Redutoras

As atmosferas de brasagem são geralmente classificadas como inertes ou ativas (redutoras). A escolha depende dos materiais que estão sendo unidos, do metal de adição e das considerações de custo.

Atmosferas Inertes: Os Protetores

Gases inertes, como Nitrogênio (N₂) e Argônio (Ar), funcionam simplesmente deslocando o oxigênio. São protetores passivos que criam um ambiente onde os óxidos não podem se formar. O nitrogênio é um cavalo de batalha econômico para muitas aplicações, enquanto o Argônio de maior pureza (e mais caro) é usado para materiais altamente sensíveis como o titânio.

Atmosferas Redutoras: Os Limpadores

Uma atmosfera ativa ou "redutora", tipicamente contendo Hidrogênio (H₂), vai um passo além. O hidrogênio não apenas desloca o oxigênio, mas também remove ativamente óxidos de superfície leves, reagindo com eles para formar vapor d'água (H₂O), que é então expelido do forno. Isso o torna excelente para limpar peças que podem ter uma oxidação leve e pré-existente.

O Dilema do Ponto de Orvalho

O uso de uma atmosfera rica em hidrogênio introduz uma troca crítica. Embora o hidrogênio limpe os óxidos formando vapor d'água, esse mesmo vapor d'água pode reoxidar as peças se sua concentração se tornar muito alta (um alto ponto de orvalho). Uma atmosfera redutora bem-sucedida requer um equilíbrio cuidadoso onde o vapor d'água produzido é continuamente removido, mantendo a atmosfera geral seca.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera correta é uma função dos seus materiais, dos seus requisitos de qualidade e do seu orçamento.

- Se o seu foco principal é a brasagem econômica de aços carbono: Uma atmosfera de nitrogênio padrão é tipicamente suficiente para prevenir oxidação pesada e produzir uma junta de qualidade.

- Se o seu foco principal é a brasagem de aços inoxidáveis, superligas ou outros metais sensíveis: Você deve usar uma atmosfera de alta pureza e muito seca, como Argônio puro ou uma mistura de Nitrogênio/Hidrogênio com um baixo ponto de orvalho.

- Se o seu foco principal é a limpeza de peças com óxidos de superfície leves durante o ciclo: Uma atmosfera redutora contendo uma porcentagem de Hidrogênio é a escolha ideal para garantir uma superfície impecável para a molhagem.

Em última análise, controlar a atmosfera do forno é o fator mais importante para obter juntas brasadas consistentes e de alta integridade.

Tabela Resumo:

| Tipo de Gás | Por que é Indesejável | Fontes Comuns |

|---|---|---|

| Oxigênio (O₂) | Forma diretamente óxidos metálicos, impedindo a molhagem do metal de adição. | Vazamentos de ar, gás contaminado, purga insuficiente. |

| Vapor d'Água (H₂O) | Dissocia-se em alta temperatura, liberando oxigênio. | Alto ponto de orvalho no gás da atmosfera. |

| Dióxido de Carbono (CO₂) | Pode se decompor e fornecer um potencial oxidante. | Impurezas no gás da atmosfera. |

| Compostos de Cloro/Enxofre | Forma compostos de superfície corrosivos que inibem a molhagem. | Gás ou peças contaminadas. |

Obtenha resultados de brasagem impecáveis com a KINTEK.

Prevenir a oxidação é a chave para juntas brasadas fortes e confiáveis. Seja você brasando aço carbono, aços inoxidáveis sensíveis ou superligas, selecionar e controlar a atmosfera correta do forno é crítico.

A KINTEK é especializada em fornecer os gases de alta pureza e o suporte especializado que seu laboratório precisa para manter atmosferas de brasagem perfeitas. Nós o ajudamos a eliminar gases indesejáveis e a garantir resultados consistentes e de alta integridade.

Entre em contato conosco hoje para discutir sua aplicação de brasagem e como podemos apoiar seu sucesso. Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas