O principal equipamento utilizado para calcinação é um reator de alta temperatura conhecido como calcinador. Este é um aparelho cilíndrico especializado, projetado para aquecer materiais a uma temperatura específica em uma atmosfera controlada para causar decomposição térmica ou transição de fase. Em aplicações mais simples ou em menor escala, um forno de alta temperatura também pode ser usado.

Embora vários tipos de fornos e estufas possam realizar a calcinação, a decisão principal não é apenas sobre atingir uma alta temperatura. Trata-se de selecionar um sistema que forneça o controle preciso sobre a transferência de calor, a atmosfera e o manuseio do material necessários para as propriedades químicas e físicas específicas do produto final.

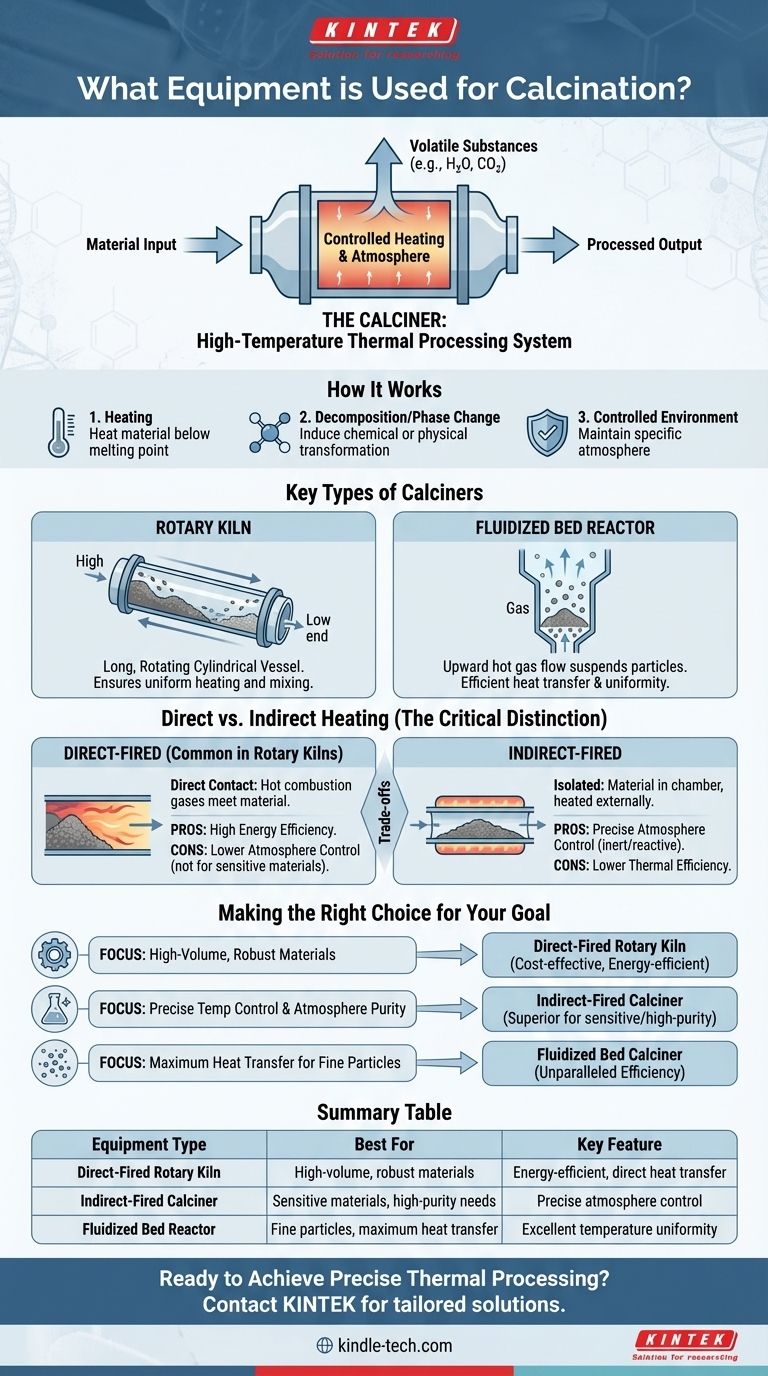

Como Funciona o Equipamento de Calcinação

O equipamento de calcinação é fundamentalmente um sistema de processamento térmico de alta temperatura. Seu objetivo é aquecer um material até um ponto abaixo de seu ponto de fusão para eliminar substâncias voláteis (como água ou dióxido de carbono) e induzir uma mudança química ou física.

O Papel Central do Calcinador

Um calcinador é construído especificamente para este processo. Ele é projetado para lidar com o processamento contínuo ou em batelada de materiais que variam de pós finos a grânulos e pelotas maiores.

A operação gira em torno do aquecimento do material em um ambiente controlado. O design específico do calcinador determina exatamente como isso é alcançado.

Tipos Principais de Calcinadores

Os dois designs dominantes para calcinadores industriais são fornos rotativos e reatores de leito fluidizado. Cada um oferece um mecanismo diferente para manuseio de material e transferência de calor.

Um forno rotativo é um vaso cilíndrico longo e rotativo, muitas vezes ligeiramente inclinado. O material é alimentado na extremidade superior e se move lentamente para a extremidade inferior à medida que o forno gira, garantindo aquecimento e mistura uniformes.

Um calcinador de leito fluidizado usa um fluxo ascendente de gás quente para suspender as partículas do material, criando um comportamento semelhante a um fluido. Essa "fluidização" resulta em uma transferência de calor extremamente eficiente e excelente uniformidade de temperatura em todo o material.

Entendendo as Compensações: Aquecimento Direto vs. Indireto

A distinção mais crítica na tecnologia de calcinadores é o método de aquecimento, pois ele impacta diretamente o controle do processo e a qualidade do produto final.

Calcinadores de Queima Direta

Em um sistema de queima direta, os gases de combustão quentes entram em contato direto com o material que está sendo processado. Isso é comum em muitos fornos rotativos.

Este método é altamente eficiente em termos energéticos porque o calor é transferido diretamente para o material. No entanto, o contato com os gases de combustão significa que a atmosfera do processo não pode ser rigidamente controlada, o que pode ser uma desvantagem significativa para materiais sensíveis.

Calcinadores de Queima Indireta

Em um sistema de queima indireta, o material é contido dentro de uma câmara (como um tubo ou vaso) que é aquecida externamente. Os gases de combustão nunca tocam o material do processo.

Essa abordagem permite um controle preciso sobre a atmosfera dentro da câmara, tornando-a ideal para processos que exigem um ambiente de gás inerte ou reativo. A desvantagem é tipicamente uma menor eficiência térmica em comparação com os sistemas de queima direta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento correto depende inteiramente do material que está sendo processado e das características desejadas do produto final.

- Se o seu foco principal é o processamento de alto volume de materiais robustos: Um forno rotativo de queima direta é frequentemente a solução mais econômica e energeticamente eficiente.

- Se o seu foco principal é o controle preciso da temperatura e a pureza da atmosfera: Um calcinador de queima indireta, seja rotativo ou de leito fluidizado, é a escolha superior para aplicações sensíveis ou de alta pureza.

- Se o seu foco principal é a máxima transferência de calor para partículas finas: Um calcinador de leito fluidizado oferece eficiência e uniformidade de temperatura incomparáveis para materiais adequados.

Em última análise, o equipamento de calcinação certo é aquele que fornece o controle necessário para alcançar sua transformação de material específica de forma confiável e eficiente.

Tabela Resumo:

| Tipo de Equipamento | Melhor Para | Característica Principal |

|---|---|---|

| Forno Rotativo de Queima Direta | Materiais robustos, alto volume | Eficiente em energia, transferência de calor direta |

| Calcinador de Queima Indireta | Materiais sensíveis, necessidades de alta pureza | Controle preciso da atmosfera |

| Reator de Leito Fluidizado | Partículas finas, máxima transferência de calor | Excelente uniformidade de temperatura |

Pronto para Alcançar Processamento Térmico Preciso?

Escolher o equipamento de calcinação certo é fundamental para alcançar as propriedades de material desejadas, seja para processamento de alto volume ou controle preciso da atmosfera. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade, incluindo sistemas de processamento térmico adaptados às suas necessidades específicas de laboratório.

Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para garantir uma transformação de material confiável e eficiente. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas agora para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa