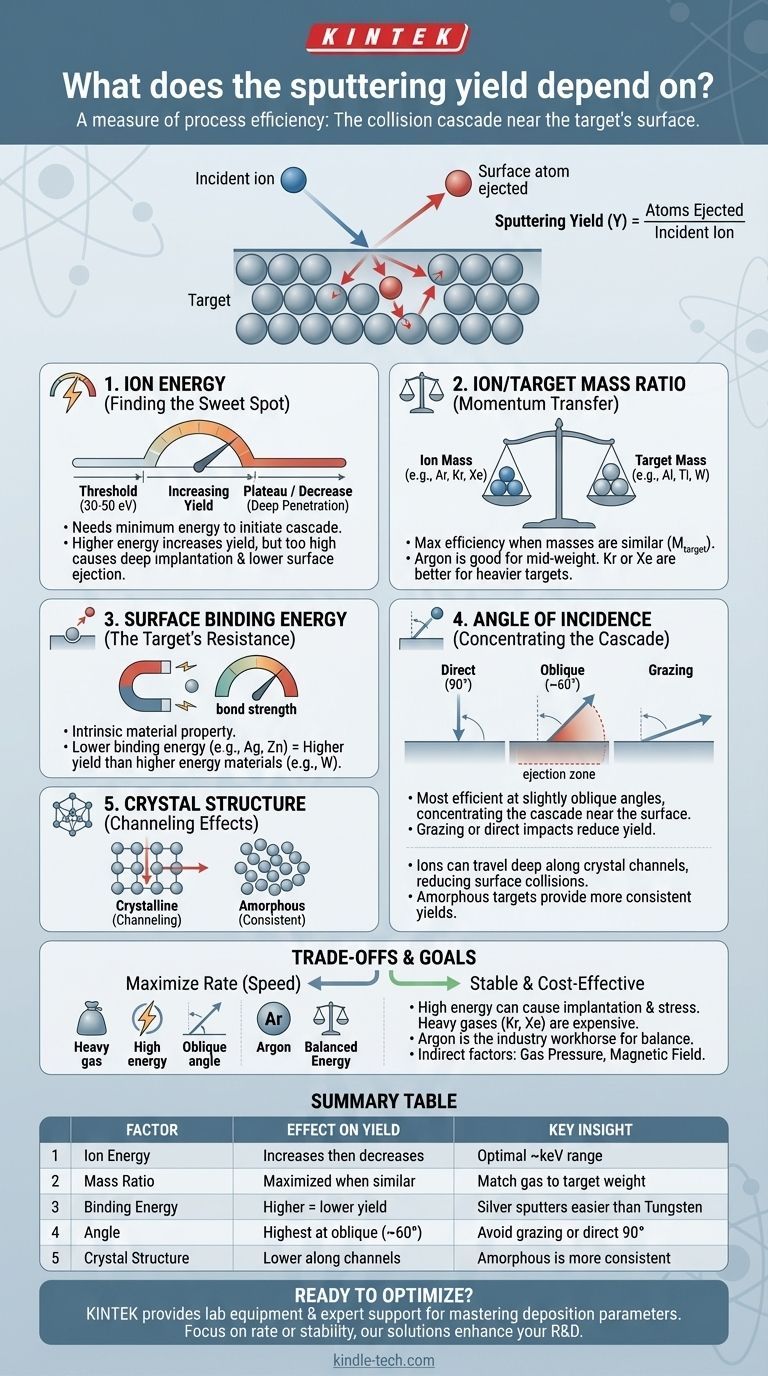

Em sua essência, o rendimento de pulverização catódica é uma medida da eficiência do processo. É o número médio de átomos ejetados de um material alvo para cada íon que atinge sua superfície. Este rendimento não é um valor fixo; ele é ditado pela física fundamental da colisão, dependendo principalmente da energia e massa do íon incidente, da massa e energia de ligação superficial do átomo alvo, e do ângulo de impacto.

A pulverização catódica é fundamentalmente um jogo de transferência de momento. A chave para entender o rendimento de pulverização catódica é vê-lo não como uma lista de variáveis independentes, mas como o resultado de um único evento: uma cascata de colisões perto da superfície do alvo. Sua capacidade de controlar o rendimento depende inteiramente de como você manipula os fatores que governam a eficiência dessa transferência de energia.

A Física da Cascata de Colisões

A pulverização catódica ocorre quando um íon incidente atinge um alvo com energia suficiente para iniciar uma reação em cadeia de colisões atômicas. Esta "cascata de colisões" se propaga de volta à superfície, e se um átomo na superfície ganha energia suficiente para superar suas ligações, ele é ejetado. O rendimento de pulverização quantifica o sucesso deste processo.

O Papel da Energia Iônica: Encontrando o Ponto Ideal

Para ejetar um átomo alvo, um íon incidente deve primeiro superar a energia de ligação superficial do material. Isso requer uma energia cinética mínima, tipicamente entre 30 e 50 elétron-volts (eV).

Abaixo deste limiar, os íons não têm força para iniciar uma cascata produtiva, e a pulverização catódica não ocorre.

Acima do limiar, o rendimento de pulverização aumenta significativamente com a energia iônica. Mais energia significa uma cascata de colisões mais violenta e generalizada, aumentando a probabilidade de ejetar átomos da superfície.

No entanto, essa tendência não continua indefinidamente. Em energias muito altas (frequentemente acima de alguns milhares de eV), os íons incidentes penetram muito profundamente no alvo. A energia da cascata de colisões é depositada muito abaixo da superfície, tornando menos provável que um átomo da superfície seja ejetado. Isso faz com que o rendimento de pulverização se estabilize ou até diminua.

Transferência de Momento: Correspondência de Massa de Íon e Alvo

A eficiência de qualquer colisão depende das massas dos objetos em colisão. O mesmo é verdade em escala atômica. A razão entre a massa do íon e a massa do átomo alvo é um fator crítico na determinação de quanto momento é transferido.

A transferência máxima de energia ocorre quando as massas são aproximadamente iguais. É por isso que o Argônio (massa atômica ~40 amu) é um gás de pulverização catódica comum e eficaz para muitos metais de peso médio como Alumínio (~27 amu) ou Titânio (~48 amu).

Para átomos alvo mais pesados, usar um gás de pulverização catódica mais pesado como Criptônio (~84 amu) ou Xenônio (~131 amu) resultará em uma transferência de momento mais eficiente e um rendimento de pulverização catódica significativamente maior.

A Resistência do Alvo: Energia de Ligação Superficial

A energia de ligação superficial é a energia que mantém os átomos na superfície do alvo. É uma propriedade intrínseca do próprio material alvo.

Materiais com menor energia de ligação superficial são "mais fáceis" de pulverizar. Seus átomos requerem menos energia para serem ejetados da superfície, o que se traduz diretamente em um rendimento de pulverização catódica mais alto nas mesmas condições. Por exemplo, metais como zinco e prata têm energias de ligação mais baixas e rendimentos de pulverização catódica mais altos do que o tungstênio.

Influências Geométricas e Estruturais

Além da física central da colisão, a geometria da interação também desempenha um papel significativo.

O Ângulo de Incidência

A pulverização catódica é geralmente mais eficiente em um ângulo de incidência ligeiramente oblíquo, não em um impacto direto de 90 graus.

Quando um íon atinge a superfície em um ângulo, a cascata de colisões é concentrada mais perto da superfície. Isso aumenta a probabilidade de que os átomos desalojados sejam ejetados em vez de simplesmente deslocados mais profundamente no alvo.

No entanto, em ângulos muito rasos (rasantes), o íon é mais propenso a simplesmente ricochetear na superfície, o que reduz novamente o rendimento de pulverização catódica.

Alvos Cristalinos vs. Amorfo

Para alvos com estrutura cristalina, a orientação dos eixos cristalinos em relação ao feixe de íons importa.

Se os íons atingem ao longo de um "canal" aberto na rede cristalina, eles podem viajar profundamente no material com muito poucas colisões. Este fenômeno, conhecido como canalização, reduz significativamente o número de colisões superficiais e, portanto, diminui o rendimento de pulverização catódica.

Compreendendo as Compensações

Otimizar para o maior rendimento possível nem sempre é a melhor estratégia. As escolhas que você faz envolvem compensações práticas e financeiras.

Alta Energia Nem Sempre é Melhor

Aumentar a energia iônica ao máximo para um maior rendimento pode ter consequências negativas. Íons de energia extremamente alta podem ser incorporados no alvo ou no filme em crescimento (implantação iônica), o que pode introduzir impurezas e estresse. Também requer mais energia e pode levar ao aquecimento excessivo do alvo.

O Dilema da Massa do Gás

Embora gases nobres mais pesados como Criptônio e Xenônio proporcionem um rendimento de pulverização catódica muito maior, eles também são significativamente mais caros que o Argônio. Para a maioria das aplicações industriais, o Argônio oferece o melhor equilíbrio entre desempenho e custo-benefício, tornando-o o cavalo de batalha da indústria.

Parâmetros Indiretos do Processo

Fatores como pressão do gás e intensidade do campo magnético (na pulverização catódica por magnetron) não definem o rendimento de pulverização catódica diretamente. Em vez disso, eles são os botões de controle usados para influenciar os fatores primários. Aumentar a pressão do gás, por exemplo, pode reduzir a energia média dos íons devido a mais colisões na fase gasosa, o que pode diminuir o rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para controlar o rendimento de pulverização catódica deve ser ditada pelo seu objetivo final, seja velocidade, custo ou qualidade do filme.

- Se seu foco principal é maximizar a taxa de deposição: Use um gás de pulverização catódica pesado (se o custo permitir), opere na energia ideal pouco antes da curva de rendimento se estabilizar e use um ângulo de incidência ligeiramente fora do normal.

- Se seu foco principal é a estabilidade do processo e o custo-benefício: Use gás Argônio, pois ele oferece uma solução robusta e econômica para uma ampla gama de materiais alvo comuns.

- Se você estiver pulverizando um alvo de cristal único: Esteja ciente da orientação do alvo em relação à fonte de íons, pois os efeitos de canalização podem causar quedas inesperadas na sua taxa de pulverização catódica.

Em última análise, dominar o rendimento de pulverização catódica é controlar a transferência de energia em escala atômica para atingir seus objetivos específicos de material.

Tabela Resumo:

| Fator | Efeito no Rendimento de Pulverização Catódica | Principal Conclusão |

|---|---|---|

| Energia Iônica | Aumenta até um platô, depois diminui | A energia ideal está tipicamente na faixa de keV. |

| Razão Massa Íon/Alvo | Maximizada quando as massas são semelhantes | O Argônio é ideal para metais de peso médio; use Kr ou Xe para alvos mais pesados. |

| Energia de Ligação Superficial | Maior energia = menor rendimento | Materiais como prata pulverizam mais facilmente que o tungstênio. |

| Ângulo de Incidência | Mais alto em ângulos oblíquos (~60°) | Impactos rasantes ou diretos (90°) reduzem a eficiência. |

| Estrutura Cristalina | Menor rendimento ao longo dos canais cristalinos | Materiais amorfos fornecem rendimentos mais consistentes. |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

Compreender o rendimento de pulverização catódica é o primeiro passo para obter filmes finos precisos e de alta qualidade. A KINTEK é especializada em fornecer o equipamento de laboratório e o suporte especializado de que você precisa para dominar seus parâmetros de deposição.

Seja você focado em maximizar a taxa de deposição com gases pesados ou garantir processos estáveis e econômicos com argônio, nossa linha de sistemas e consumíveis de pulverização catódica é projetada para atender às suas necessidades específicas de laboratório.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje para explorar como nossas soluções podem aprimorar seus resultados de pesquisa e desenvolvimento.

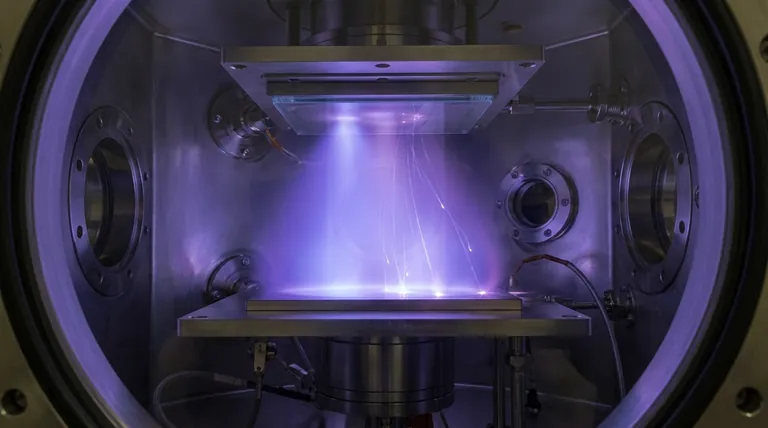

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante