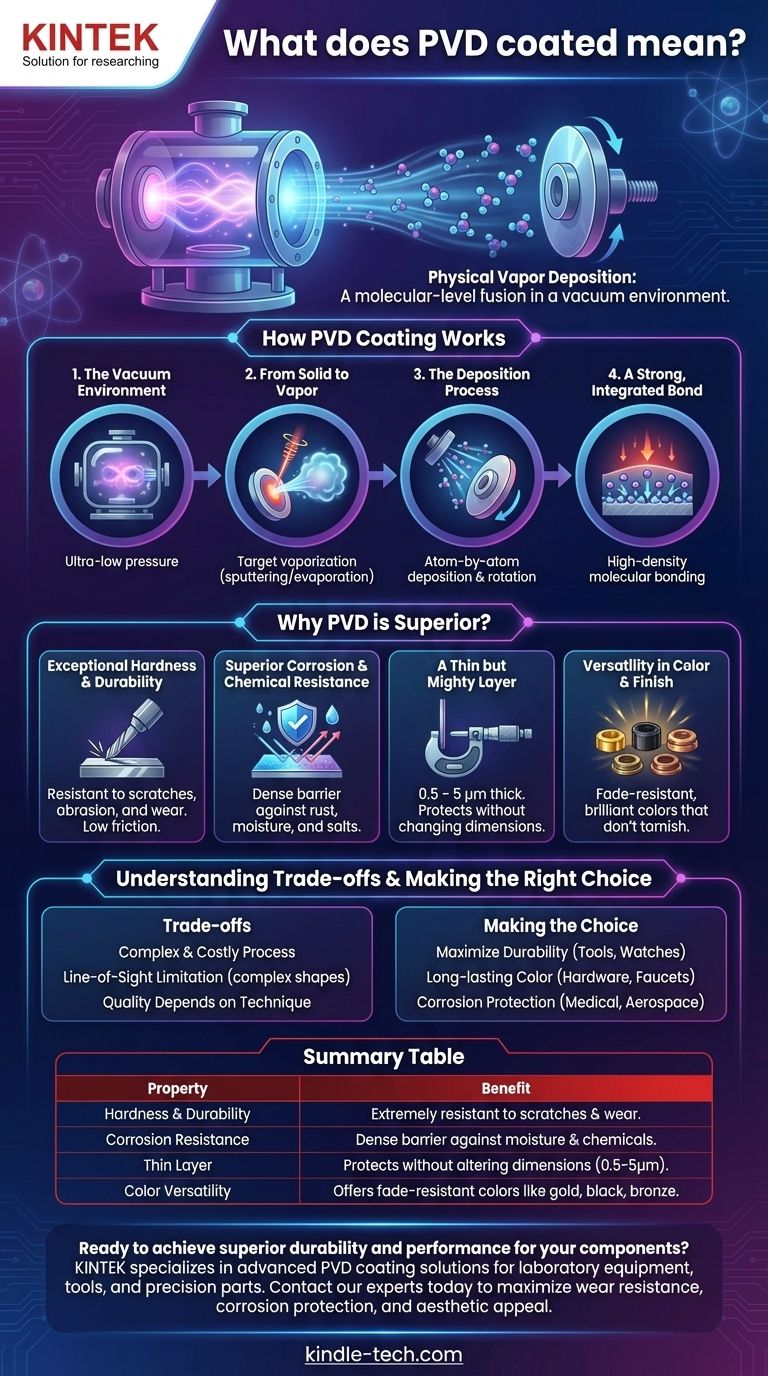

Dizer que um produto é revestido a PVD significa que ele foi tratado com Deposição Física de Vapor (Physical Vapor Deposition), um processo de alta tecnologia realizado a vácuo. Durante este processo, um material de revestimento sólido é vaporizado em átomos ou moléculas individuais, que então se depositam na superfície do produto. Isso cria uma camada extremamente fina, dura e durável que está molecularmente ligada ao material base, aprimorando fundamentalmente suas propriedades.

A conclusão crucial é que PVD não é como pintura ou galvanoplastia; é uma fusão a nível molecular. Transforma a superfície de um objeto, conferindo-lhe dureza superior, resistência ao desgaste e proteção contra corrosão muito além do que os métodos de revestimento tradicionais podem oferecer.

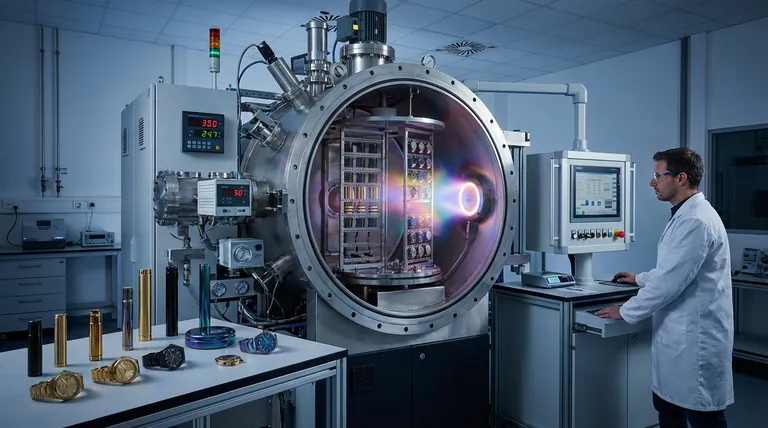

Como Funciona o Revestimento PVD na Prática?

Compreender o processo revela por que este revestimento é tão eficaz. É uma operação precisa de múltiplas etapas conduzida em um ambiente altamente controlado.

O Ambiente de Vácuo

Todo o processo deve ocorrer em uma câmara de vácuo com pressão muito baixa. Isso é essencial para remover qualquer ar ou outras partículas que possam contaminar o revestimento ou interferir com os átomos vaporizados enquanto eles viajam.

Do Sólido ao Vapor

A parte "Vapor Físico" do nome refere-se à forma como o material de revestimento é preparado. Um bloco sólido do material desejado, chamado de alvo, é vaporizado usando métodos como sputtering (bombardeando-o com íons) ou evaporação (aquecendo-o com um feixe de elétrons ou arco elétrico).

O Processo de Deposição

Uma vez vaporizados, esses átomos viajam pela câmara de vácuo e se condensam no objeto que está sendo revestido. O objeto é frequentemente girado cuidadosamente para garantir que uma camada uniforme e abrangente seja depositada em todas as superfícies necessárias, átomo por átomo.

Uma Ligação Forte e Integrada

Esta não é uma simples camada assentada sobre a superfície. Através do bombardeamento iônico e altas temperaturas (frequentemente de 250°C a 750°C), os átomos do revestimento são incorporados ao substrato. Isso cria uma ligação poderosa e de alta densidade que é excepcionalmente difícil de lascar ou descascar.

O Que Torna um Revestimento PVD Superior?

O resultado deste processo sofisticado é um acabamento com uma combinação única de propriedades desejáveis que muitas vezes são impossíveis de alcançar com outros métodos.

Dureza e Durabilidade Excepcionais

Os revestimentos PVD são extremamente duros e possuem um baixo coeficiente de atrito. Isso os torna incrivelmente resistentes a arranhões, abrasão e desgaste diário, razão pela qual são usados em tudo, desde ferramentas de corte até relógios de luxo.

Resistência Superior à Corrosão e Química

O filme depositado é denso e quimicamente estável. Isso cria uma barreira eficaz que sela o material base contra umidade, sais e outros agentes corrosivos, prevenindo ferrugem e manchas.

Uma Camada Fina, Mas Poderosa

Um revestimento PVD típico tem apenas alguns micrômetros de espessura (0,5 – 5 μm). Isso significa que ele pode fornecer proteção imensa sem alterar as dimensões ou detalhes finos da peça subjacente.

Versatilidade em Cor e Acabamento

Ao introduzir gases reativos como nitrogênio ou acetileno na câmara de vácuo, uma ampla gama de revestimentos compostos pode ser criada. Isso permite uma variedade de cores duradouras e brilhantes — como ouro, preto e bronze — que não desbotam nem mancham com o tempo.

Compreendendo as Compensações

Embora altamente eficaz, a tecnologia PVD envolve certas restrições e complexidades que são importantes de reconhecer.

O Processo é Complexo e Caro

O PVD requer câmaras de vácuo caras e especializadas, fontes de alta energia e controles precisos. Isso o torna um processo de acabamento mais premium em comparação com métodos mais simples como pintura ou galvanoplastia.

É um Processo de Linha de Visada

Os átomos vaporizados viajam em linha reta da fonte para o substrato. Revestir formas complexas e intrincadas com superfícies ocultas pode ser desafiador e requer rotação e posicionamento sofisticados das peças para garantir uma cobertura completa.

Nem Todo PVD é Igual

A qualidade final do revestimento depende muito da técnica PVD específica utilizada, da escolha dos materiais de revestimento, da preparação do substrato e da habilidade do operador. Um processo PVD mal executado não fornecerá a durabilidade esperada.

Fazendo a Escolha Certa para o Seu Objetivo

Quando você vê "revestido a PVD" em uma especificação de produto, seu valor depende inteiramente da sua prioridade.

- Se o seu foco principal é durabilidade máxima e resistência a arranhões (por exemplo, ferramentas, relógios de ponta): PVD é a escolha superior, oferecendo uma dureza de superfície que estende drasticamente a aparência imaculada e a vida útil funcional do produto.

- Se o seu foco principal é um acabamento de cor específico e duradouro (por exemplo, torneiras decorativas, ferragens de portas): O PVD fornece cores vibrantes e resistentes ao desbotamento que são ligadas ao material, garantindo que não lasquem ou se desgastem como a tinta.

- Se o seu foco principal é proteção contra corrosão em ambientes agressivos (por exemplo, implantes médicos, peças aeroespaciais): A natureza densa e quimicamente inerte de um revestimento PVD oferece uma barreira protetora excelente e confiável contra ataques químicos.

Em última análise, entender o revestimento PVD o transforma de uma simples característica do produto em um indicador claro de engenharia superior e valor a longo prazo.

Tabela de Resumo:

| Propriedade | Benefício |

|---|---|

| Dureza e Durabilidade | Extremamente resistente a arranhões, abrasão e desgaste. |

| Resistência à Corrosão | Fornece uma barreira densa contra umidade e produtos químicos. |

| Camada Fina | Protege sem alterar as dimensões da peça (0,5 – 5 μm). |

| Versatilidade de Cores | Oferece cores resistentes ao desbotamento como ouro, preto e bronze. |

Pronto para alcançar durabilidade e desempenho superiores para seus componentes? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório, ferramentas e peças de precisão. Nossa experiência garante uma ligação a nível molecular que maximiza a resistência ao desgaste, a proteção contra corrosão e o apelo estético. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos revestimentos PVD podem agregar valor a longo prazo aos seus produtos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó