Em sua essência, o tratamento térmico altera fundamentalmente a microestrutura de um material para alcançar propriedades mecânicas específicas e desejáveis. Ao controlar precisamente a temperatura e as taxas de resfriamento, você pode manipular o arranjo dos átomos dentro do material, mudando tudo, desde sua dureza e resistência até sua ductilidade e tenacidade. Esta não é apenas uma mudança superficial; é uma reestruturação completa do material de dentro para fora.

O tratamento térmico é o uso deliberado de energia térmica para dar aos átomos a mobilidade para se rearranjarem. Isso permite que um engenheiro elimine defeitos internos, controle o tamanho e a forma dos grãos cristalinos e até mesmo crie fases cristalinas inteiramente novas para adaptar o desempenho final de um material.

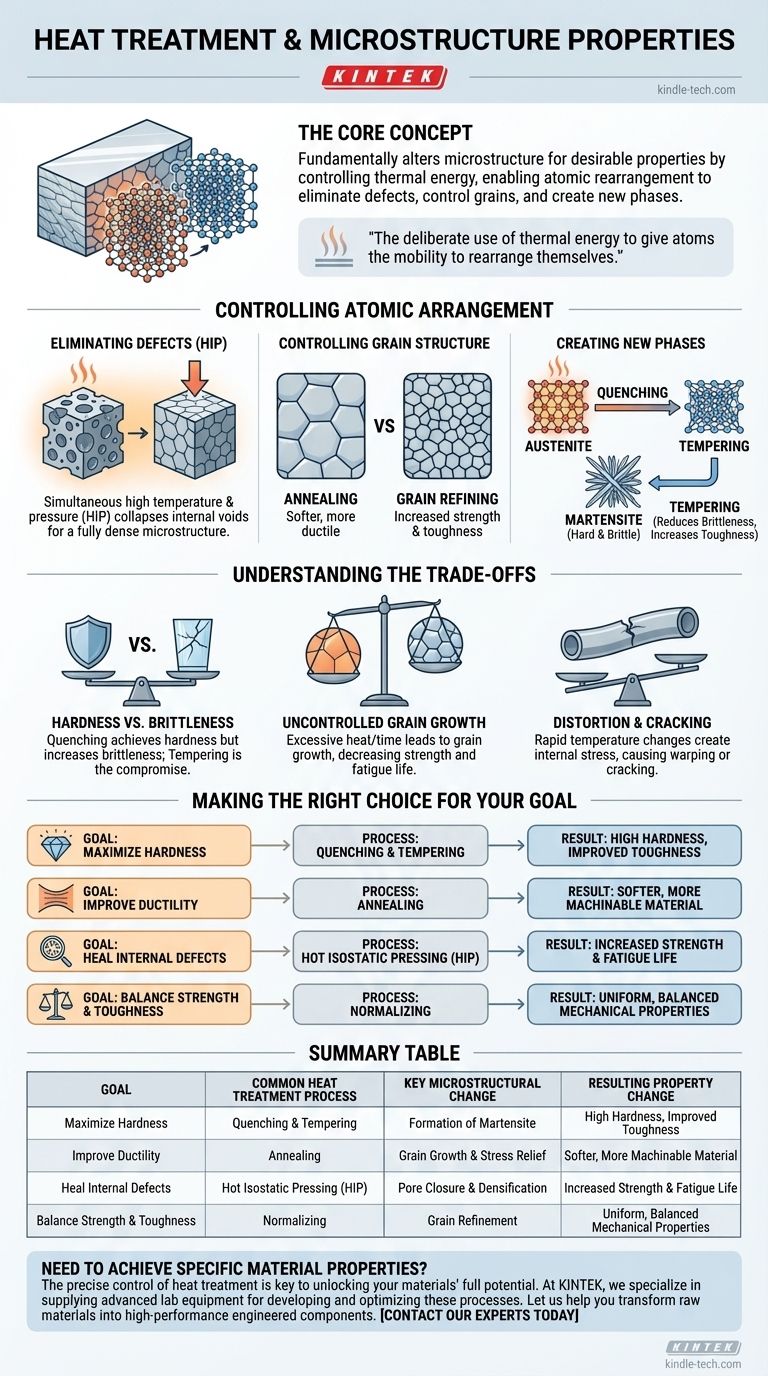

O Objetivo Fundamental: Controlar o Arranjo Atômico

As propriedades de um componente metálico são ditadas por sua microestrutura interna — o arranjo específico de seus átomos em cristais, ou "grãos". O tratamento térmico fornece a energia necessária para modificar esse arranjo de forma controlada.

Eliminando Defeitos Internos

Muitos processos de fabricação, como fundição ou impressão 3D, podem deixar vazios ou poros microscópicos internos. Esses defeitos atuam como concentradores de tensão e são pontos fracos onde as trincas podem se iniciar.

Tratamentos térmicos especializados, como a Prensagem Isostática a Quente (HIP), aplicam alta temperatura e pressão imensa simultaneamente. Isso força o material a se deformar em nível microscópico, fazendo com que os vazios internos colapsem e se liguem por difusão, resultando em uma microestrutura totalmente densa e uniforme.

Controlando a Estrutura de Grãos

O tamanho e a orientação dos grãos cristalinos têm um impacto enorme nas propriedades mecânicas.

A recozimento é um processo onde um material é aquecido e depois resfriado lentamente. Isso dá tempo aos átomos para formar novos grãos livres de tensões e permite que os grãos existentes cresçam. O resultado é tipicamente um material mais macio, mais dúctil e mais facilmente usinável.

Por outro lado, outros ciclos térmicos podem ser usados para refinar o tamanho do grão (tornar os grãos menores), o que geralmente aumenta a resistência e a tenacidade de um material.

Criando Novas Fases Cristalinas

Talvez o uso mais poderoso do tratamento térmico seja a indução de transformações de fase. Pense nisso como mudar a água (uma fase líquida) para gelo (uma fase sólida); os metais podem ser mudados de uma estrutura cristalina sólida para outra.

No aço, aquecê-lo a uma alta temperatura o transforma em uma fase chamada austenita. Se você então o resfriar extremamente rápido (têmpera), os átomos são aprisionados em uma nova estrutura altamente tensionada e muito dura chamada martensita.

Essa dureza recém-adquirida geralmente vem com fragilidade, então um tratamento subsequente de baixa temperatura chamado revenimento é usado. O revenimento permite um leve rearranjo atômico para aliviar alguma tensão, o que reduz a fragilidade e aumenta a tenacidade geral.

Compreendendo as Compensações

O tratamento térmico é um ato de equilíbrio. Melhorar uma propriedade muitas vezes ocorre às custas de outra. Compreender essas compensações é crítico para o sucesso.

Dureza vs. Fragilidade

Esta é a compensação clássica. Um processo como a têmpera cria dureza extrema, mas torna o material frágil e suscetível à fratura. O revenimento é o compromisso, sacrificando alguma dureza máxima para recuperar a tenacidade essencial.

Crescimento Descontrolado de Grãos

Embora o recozimento possa ser benéfico, manter um material a uma alta temperatura por muito tempo pode causar um crescimento excessivo de grãos. Grãos excessivamente grandes podem diminuir a resistência, a tenacidade e a vida útil à fadiga. A chave é o controle preciso da temperatura e do tempo.

Distorção e Rachaduras

Mudanças rápidas de temperatura, especialmente durante a têmpera, criam tensões internas imensas à medida que o material se expande e contrai de forma desigual. Sem a técnica adequada, isso pode fazer com que o componente se deforme ou, em casos extremos, rache.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico correto depende inteiramente do seu objetivo final.

- Se o seu foco principal é maximizar a dureza e a resistência ao desgaste: Uma têmpera rápida para formar uma fase dura como a martensita, seguida por um revenimento de baixa temperatura, é o caminho mais eficaz.

- Se o seu foco principal é melhorar a ductilidade para conformação ou usinagem: Um recozimento completo com um ciclo de resfriamento lento amolecerá o material e aliviará as tensões internas.

- Se o seu foco principal é curar defeitos internos de fabricação: Um processo como a Prensagem Isostática a Quente (HIP) é necessário para aplicar calor e pressão para alcançar a densificação total.

- Se o seu foco principal é uma combinação equilibrada de resistência e tenacidade: Um processo de normalização ou de têmpera e revenimento oferece a maior flexibilidade para alcançar um conjunto robusto de propriedades.

Em última análise, o tratamento térmico é a ferramenta essencial que transforma uma matéria-prima em um componente projetado de alto desempenho.

Tabela Resumo:

| Objetivo | Processo Comum de Tratamento Térmico | Principal Mudança Microestrutural | Mudança de Propriedade Resultante |

|---|---|---|---|

| Maximizar a Dureza | Têmpera e Revenimento | Formação de Martensita | Alta Dureza, Tenacidade Melhorada |

| Melhorar a Ductilidade | Recozimento | Crescimento de Grãos e Alívio de Tensão | Material Mais Macio e Mais Usinável |

| Curar Defeitos Internos | Prensagem Isostática a Quente (HIP) | Fechamento de Poros e Densificação | Aumento da Resistência e Vida Útil à Fadiga |

| Equilibrar Resistência e Tenacidade | Normalização | Refinamento de Grãos | Propriedades Mecânicas Uniformes e Equilibradas |

Precisa alcançar propriedades de material específicas para seus componentes?

O controle preciso do tratamento térmico é a chave para liberar todo o potencial de seus materiais, seja para máxima dureza, ductilidade melhorada ou um conjunto equilibrado de propriedades mecânicas. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados necessários para desenvolver e otimizar esses processos térmicos críticos.

Deixe-nos ajudá-lo a transformar suas matérias-primas em componentes projetados de alto desempenho. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a temperatura de um forno de tratamento térmico? Dominando a Precisão para as Propriedades do Seu Material

- Qual é a temperatura máxima que um forno de laboratório pode atingir? Combine a Tecnologia de Aquecimento Certa com a Sua Aplicação

- Qual é a temperatura de sinterização da cerâmica? Domine o Calor para Cerâmicas Fortes e Densas

- O que é um forno de têmpera? Um Guia Completo para Endurecimento e Revenimento Controlados

- Qual é a função principal de um forno de secagem a vácuo na preparação de nanotubos de PANI? Proteger a Integridade do Polímero

- Como um forno a vácuo é utilizado no processo de produção de chapas de eletrodo de bateria LiFePO4/C? Garanta Segurança e Longevidade

- Qual tratamento térmico é o melhor? Escolha o Processo Certo para as Propriedades do Seu Metal

- Quais são exemplos de tratamento térmico? Recozimento Mestre, Têmpera, Revenimento e Cementação