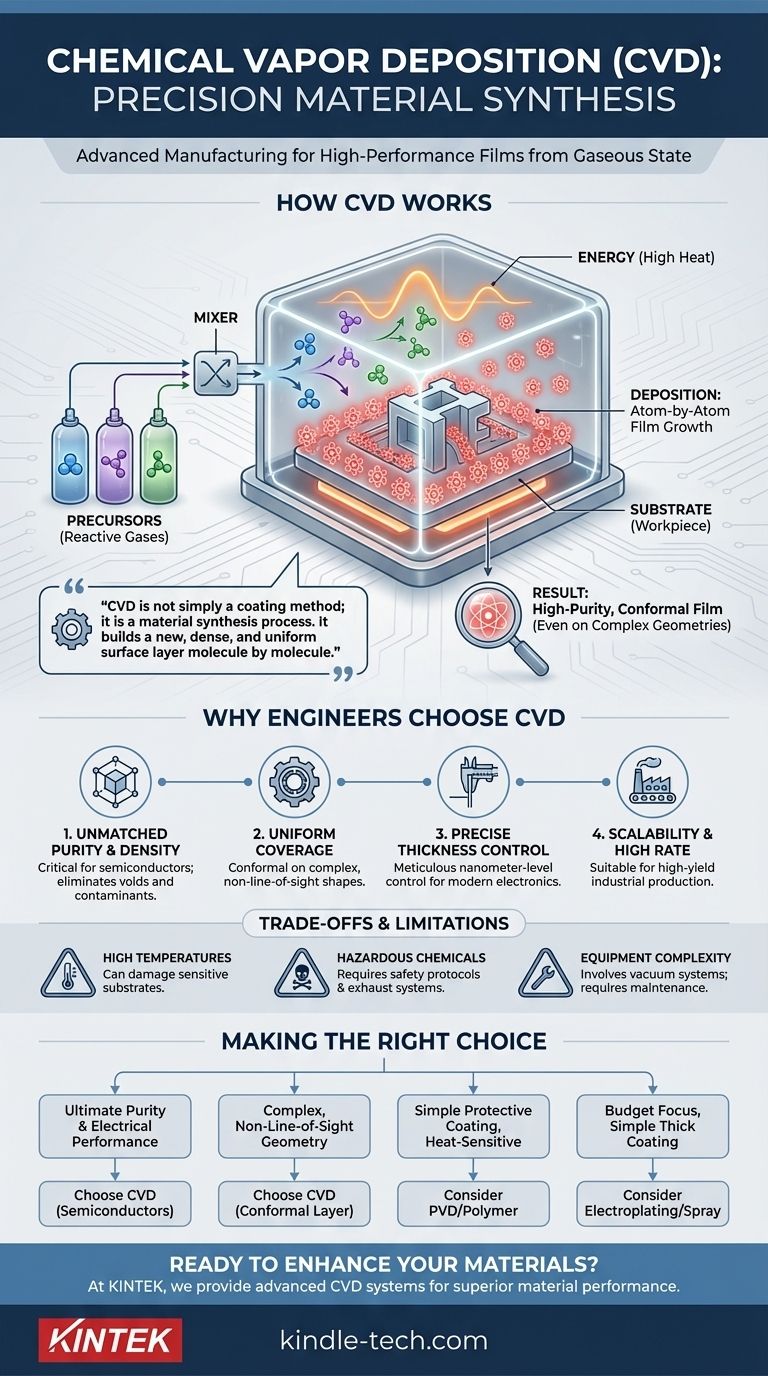

Em sua essência, a deposição química de vapor (CVD) é um processo de fabricação avançado usado para fazer crescer um filme sólido de alto desempenho em uma superfície a partir de um estado gasoso. Funciona introduzindo gases reativos, conhecidos como precursores, em uma câmara contendo o objeto a ser revestido (o substrato). Uma fonte de energia então desencadeia uma reação química, fazendo com que os gases se decomponham e depositem uma nova camada sólida ultralimpura na superfície do substrato.

A percepção crucial é que a CVD não é simplesmente um método de revestimento; é um processo de síntese de materiais. Ele constrói uma nova camada superficial densa e uniforme, molécula por molécula, permitindo a criação de materiais e funcionalidades que são impossíveis com técnicas convencionais.

Como a Deposição Química de Vapor Funciona Fundamentalmente

Para entender o que torna a CVD tão poderosa, é preciso observar seu mecanismo central. É uma sequência precisa e controlada que transforma gás em um sólido de alta pureza.

Os Componentes Essenciais: Substrato, Precursores e Energia

O processo depende de três elementos-chave. O substrato é a peça de trabalho ou parte que recebe a nova camada. Os precursores são gases voláteis cuidadosamente selecionados que contêm os átomos necessários para o filme final. Finalmente, a energia — tipicamente na forma de calor elevado — é introduzida para iniciar a reação química.

O Processo Passo a Passo na Câmara

Um substrato é colocado dentro de uma câmara de reação selada, que muitas vezes é a vácuo para remover contaminantes. Os gases precursores são então introduzidos na câmara a uma taxa controlada. Quando esses gases atingem o substrato aquecido, a energia térmica os decompõe, fazendo com que os átomos desejados se depositem e se liguem à superfície, construindo o filme uma camada atômica por vez.

O Resultado: Um Filme de Alta Pureza e Conforme

Como a deposição ocorre a partir de uma fase gasosa, o processo é não-linha-de-visada. Pense em como o orvalho se forma uniformemente em todas as superfícies de uma planta complexa, mesmo na parte inferior das folhas. A CVD cria um revestimento excepcionalmente uniforme, ou conforme, que cobre perfeitamente até as geometrias mais intrincadas e superfícies internas. O filme resultante também é extremamente puro, pois o processo é selado contra contaminantes externos.

Por Que os Engenheiros Escolhem a CVD

Engenheiros e cientistas não escolhem a CVD apenas para uma simples camada protetora; eles a escolhem quando o desempenho e a precisão são inegociáveis.

Pureza e Densidade Inigualáveis

A CVD produz filmes com altíssima pureza e densidade. Isso é crítico em aplicações como semicondutores, onde até mesmo impurezas microscópicas podem causar a falha de um dispositivo. O processo constrói o material átomo por átomo, eliminando vazios e contaminantes encontrados em outros métodos.

Cobertura Uniforme em Formas Complexas

Para componentes com canais internos complexos, furos ou características de superfície intrincadas, a CVD é frequentemente a única opção viável. Processos de linha de visada como pintura por spray ou deposição física de vapor (PVD) não conseguem alcançar essas áreas, mas os gases precursores na CVD podem, garantindo uma cobertura completa e uniforme.

Controle Preciso Sobre Camadas Ultrafinas

O processo permite um controle meticuloso sobre a espessura do filme, até o nível de nanômetros. Isso o torna indispensável para a eletrônica moderna, onde as propriedades elétricas de um dispositivo são determinadas pela espessura de suas camadas ultrafinas.

Altas Taxas de Deposição e Escalabilidade

Embora incrivelmente precisa, a CVD também pode depositar material a uma taxa relativamente alta em comparação com outros processos de nível atômico. Essa combinação de velocidade e precisão a torna adequada para fabricação de alto rendimento e é relativamente simples de escalar para produção industrial.

Compreendendo as Vantagens e Limitações

Nenhum processo é perfeito. A verdadeira expertise exige a compreensão das limitações e desvantagens potenciais da CVD.

Altas Temperaturas Podem Limitar a Escolha do Substrato

Os processos tradicionais de CVD frequentemente exigem temperaturas muito altas (acima de 600°C) para desencadear as reações químicas. Esse calor pode danificar ou deformar substratos sensíveis à temperatura, como plásticos ou certas ligas metálicas, limitando sua aplicação para esses materiais.

Produtos Químicos Precursores Podem Ser Perigosos

Os gases precursores usados na CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados, equipamentos de manuseio e sistemas de gerenciamento de exaustão, o que pode aumentar a complexidade e o custo da operação.

Complexidade e Manutenção do Equipamento

Um reator CVD é uma peça complexa de equipamento envolvendo sistemas de vácuo, controladores precisos de fluxo de gás e componentes de alta temperatura. Essas peças, como os filamentos de aquecimento mencionados na CVD de Filamento Quente (HFCVD), podem degradar com o tempo e exigir manutenção ou substituição regular, levando a tempo de inatividade operacional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de fabricação depende inteiramente do seu objetivo final. Use estes pontos como um guia.

- Se seu foco principal é a pureza máxima e o desempenho elétrico: A CVD é o padrão da indústria para a fabricação de semicondutores e componentes ópticos avançados por esse motivo.

- Se seu foco principal é revestir uma geometria complexa e não-linha-de-visada: A capacidade da CVD de criar uma camada conforme é sua vantagem definidora e provavelmente sua melhor escolha.

- Se seu foco principal é um revestimento protetor simples em uma peça sensível ao calor: Um processo de baixa temperatura como PVD ou até mesmo um revestimento de polímero simples pode ser uma solução mais prática e econômica.

- Se seu foco principal é o orçamento e você precisa apenas de um revestimento espesso e simples: Métodos menos sofisticados como galvanoplastia ou pintura por spray são quase sempre mais baratos e rápidos para aplicações não críticas.

Em última análise, a deposição química de vapor capacita os engenheiros a construir novas superfícies com propriedades precisamente controladas, tornando-a uma tecnologia fundamental para praticamente todos os materiais modernos de alto desempenho.

Tabela Resumo:

| Característica da CVD | Principal Vantagem |

|---|---|

| Tipo de Processo | Síntese de material em fase de vapor |

| Qualidade do Filme | Alta pureza e densidade |

| Cobertura | Conforme, não-linha-de-visada |

| Controle de Espessura | Precisão nanométrica |

| Ideal Para | Semicondutores, geometrias complexas, revestimentos de alto desempenho |

| Limitação Comum | Altas temperaturas de processo |

Pronto para aprimorar seus materiais com revestimentos de precisão?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados, incluindo sistemas CVD, para ajudá-lo a alcançar um desempenho superior de materiais. Seja você desenvolvendo semicondutores de próxima geração ou precisando de revestimentos duráveis para componentes complexos, nossas soluções oferecem a pureza e a uniformidade que sua pesquisa exige.

Vamos discutir como nossa expertise pode apoiar seu projeto. Entre em contato com nossa equipe hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente