Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica de fabricação avançada usada para transformar rapidamente pós em materiais densos e sólidos. Ela consegue isso aplicando simultaneamente corrente elétrica pulsada de alta amperagem e pressão mecânica dentro de um vácuo, consolidando o material em uma única e eficiente etapa. A SPS também é conhecida por outros nomes, incluindo Técnica de Sinterização Assistida por Campo (FAST) e Sinterização por Corrente Elétrica Pulsada (PECS).

O princípio fundamental da SPS é usar uma corrente elétrica direta e pressão uniaxial para alcançar aquecimento e consolidação extremamente rápidos. Essa combinação única permite a criação de materiais avançados com propriedades superiores em comparação com aqueles feitos com métodos convencionais baseados em fornos.

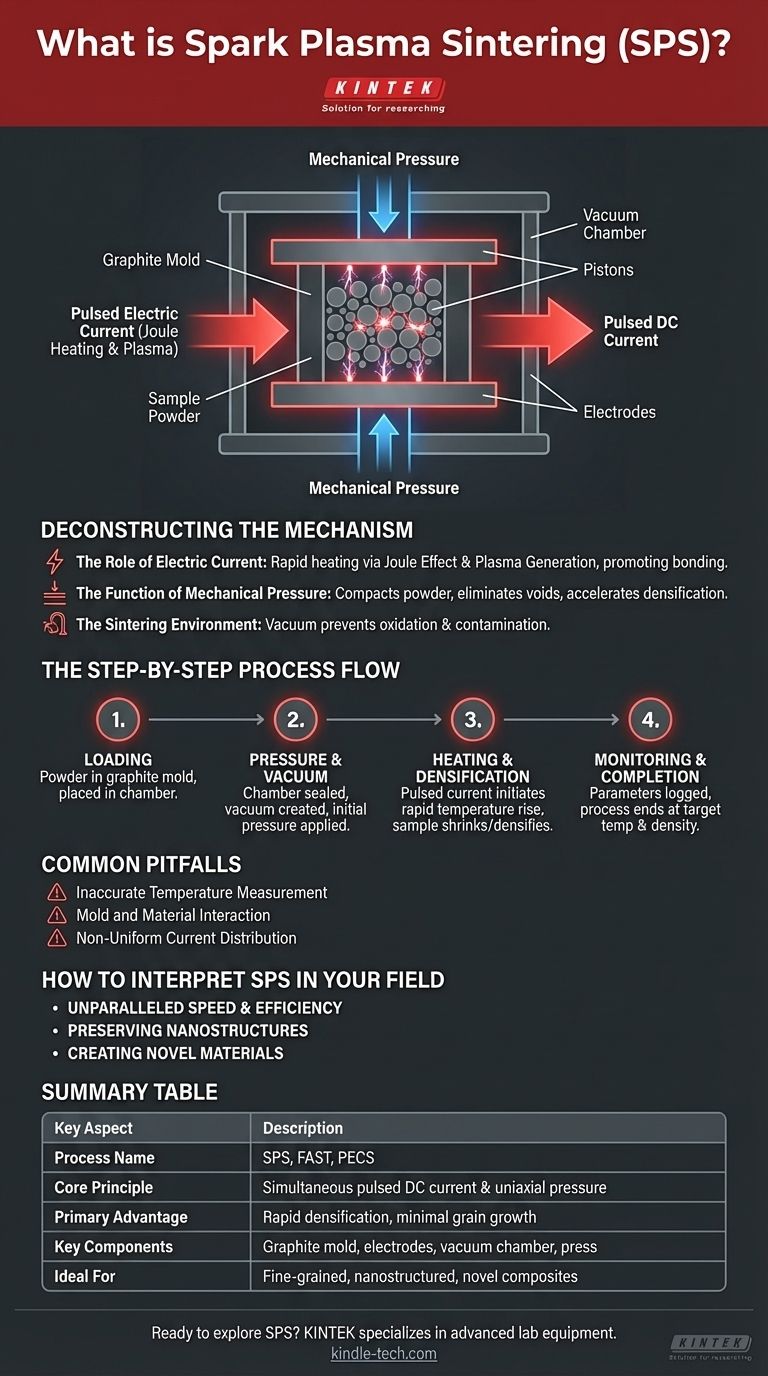

Desconstruindo o Mecanismo SPS

Para entender a SPS, é essencial observar seus componentes-chave e como eles interagem para sinterizar o material em pó. O processo depende de uma sinergia precisa entre energia elétrica, força mecânica e um ambiente controlado.

A Configuração Principal

O pó da amostra é carregado em um molde de grafite condutor. Este molde é então posicionado entre dois eletrodos (superior e inferior) dentro de uma câmara de vácuo. Todo este conjunto é o coração da máquina SPS.

O Papel da Corrente Elétrica

Uma corrente DC pulsada de alta potência é passada diretamente através dos eletrodos e do molde de grafite. Esta corrente é responsável pelo aquecimento rápido de duas maneiras principais:

- Aquecimento Joule: O molde de grafite possui resistência elétrica e, à medida que a corrente passa por ele, ele aquece rapidamente, transferindo esse calor para a amostra de pó em seu interior.

- Geração de Plasma: A corrente elétrica também pode criar descargas de faísca ou plasma nas lacunas entre as partículas individuais de pó. Esse efeito limpa e ativa as superfícies das partículas, promovendo uma ligação superior.

A Função da Pressão Mecânica

Enquanto a corrente está aquecendo a amostra, uma força uniaxial é aplicada ao molde através de pistões. Essa pressão constante ajuda a compactar o pó, eliminar vazios e acelerar o processo de densificação à medida que o material amolece em altas temperaturas.

O Ambiente de Sinterização

Todo o processo ocorre dentro de uma câmara de vácuo. A evacuação da câmara remove o ar e outros gases, o que evita a oxidação e a contaminação do material nas altas temperaturas necessárias para a sinterização.

O Fluxo do Processo Passo a Passo

O processo SPS é altamente controlado e automatizado, com parâmetros-chave registrados continuamente para garantir precisão e repetibilidade.

Carregamento e Preparação

Primeiro, o pó bruto é cuidadosamente carregado na cavidade do molde de grafite. O molde é então colocado na câmara SPS, posicionado corretamente entre os eletrodos superior e inferior.

Aplicação de Pressão e Vácuo

A câmara é selada e um vácuo é criado. Simultaneamente, uma pressão mecânica inicial é aplicada através dos pistões, compactando o pó solto.

O Ciclo de Aquecimento e Densificação

A corrente elétrica pulsada é iniciada. A temperatura sobe a uma taxa muito alta, muitas vezes centenas de graus Celsius por minuto. À medida que o pó aquece e amolece, a pressão aplicada faz com que a amostra encolha, ou densifique, à medida que as lacunas entre as partículas são eliminadas.

Monitoramento e Conclusão

Ao longo do ciclo, sensores registram automaticamente parâmetros críticos como temperatura, força aplicada, corrente, voltagem e o movimento vertical do pistão (curso do pistão). O processo é concluído assim que a temperatura alvo e a densidade máxima são atingidas.

Armadilhas Comuns a Evitar

Embora poderoso, a eficácia do processo SPS depende muito do controle preciso e da compreensão dos materiais envolvidos.

Medição Imprecisa da Temperatura

A temperatura é tipicamente medida na superfície do molde de grafite, não dentro da própria amostra. Isso pode levar a uma diferença significativa de temperatura entre o molde e o pó, exigindo calibração cuidadosa para evitar o superaquecimento ou a sub-sinterização do material.

Interação Molde-Material

O material da amostra pode, às vezes, reagir com o molde de grafite em altas temperaturas. Isso pode contaminar o produto final ou danificar o molde. O uso de folhas de grafite protetoras ou materiais de molde alternativos é uma solução comum.

Distribuição Não Uniforme da Corrente

Se o pó não conduzir eletricidade uniformemente, a corrente pode criar "pontos quentes" dentro da amostra. Isso leva a uma densificação desigual e pode comprometer a integridade estrutural e as propriedades do componente final.

Como Interpretar SPS em Seu Campo

Compreender os princípios centrais da SPS permite reconhecer suas aplicações potenciais e benefícios para objetivos específicos de materiais.

- Se o seu foco principal é velocidade e eficiência: A SPS é incomparável por sua capacidade de consolidar materiais em minutos, em comparação com as horas ou até dias exigidos por fornos convencionais.

- Se o seu foco principal é preservar nanoestruturas: Os ciclos rápidos de aquecimento e resfriamento minimizam o crescimento de grãos, tornando a SPS ideal para produzir materiais densos e de granulação fina com propriedades mecânicas aprimoradas.

- Se o seu foco principal é criar novos materiais: A SPS permite a sinterização de materiais que são difíceis ou impossíveis de consolidar com métodos tradicionais, abrindo as portas para novos compósitos e ligas.

Em última análise, a Sinterização por Plasma de Faísca é uma ferramenta poderosa que aproveita a energia e a força diretas para forjar a próxima geração de materiais de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Nome do Processo | Sinterização por Plasma de Faísca (SPS), também conhecida como FAST ou PECS |

| Princípio Central | Aplicação simultânea de corrente DC pulsada e pressão uniaxial |

| Principal Vantagem | Densificação rápida (minutos vs. horas/dias), crescimento mínimo de grãos |

| Componentes Chave | Molde de grafite, eletrodos, câmara de vácuo, prensa hidráulica |

| Ideal Para | Criação de materiais compósitos de granulação fina, nanoestruturados e novos |

Pronto para explorar como a Sinterização por Plasma de Faísca pode avançar seus projetos de ciência dos materiais?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a criar rapidamente materiais densos e de alto desempenho com propriedades superiores. Nossa experiência apoia pesquisadores e engenheiros no desenvolvimento de novos compósitos e ligas com controle e eficiência precisos.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia SPS pode beneficiar sua aplicação específica e acelerar sua P&D.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura