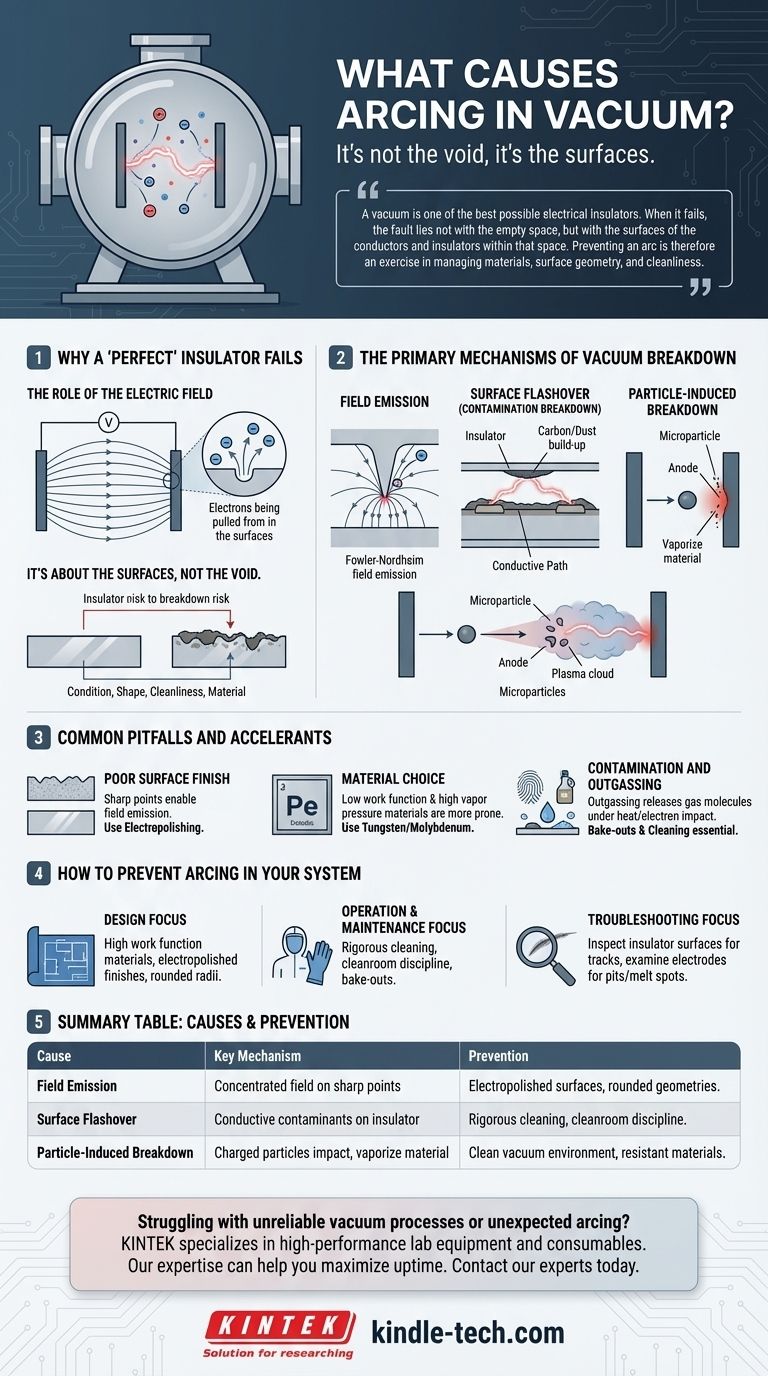

Em sua essência, o arco elétrico no vácuo é causado pela liberação e subsequente aceleração de partículas carregadas entre duas superfícies, mesmo sem um gás para conduzi-las. Essa ruptura não é uma falha do vácuo em si, mas sim uma falha iniciada pelos materiais dentro dele, geralmente desencadeada por uma combinação de campos elétricos intensos, imperfeições microscópicas na superfície ou contaminantes em isoladores.

O vácuo é um dos melhores isolantes elétricos possíveis. Quando ele falha, a culpa não reside no espaço vazio, mas nas superfícies dos condutores e isoladores dentro desse espaço. Prevenir um arco é, portanto, um exercício de gerenciamento de materiais, geometria de superfície e limpeza.

Por que um Isolante "Perfeito" Falha

Um equívoco comum é que um vácuo perfeito não pode conduzir eletricidade. Embora não tenha um meio como o ar, os componentes dentro da câmara de vácuo — eletrodos, isoladores e as paredes da câmara — são a fonte do problema.

O Papel do Campo Elétrico

Um campo elétrico forte é o principal motor de um arco de vácuo. Este campo, medido em volts por metro, exerce uma força poderosa sobre as partículas carregadas.

Quando a tensão entre dois condutores se torna alta o suficiente, essa força pode arrancar elétrons diretamente dos átomos da superfície do condutor.

Trata-se das Superfícies, Não do Vazio

O vácuo em si é passivo. Todo o evento se desenrola nas superfícies dos materiais sob estresse elétrico.

A condição, forma, limpeza e tipo de material usado para condutores e isoladores são o que determinam a tensão na qual ocorrerá uma ruptura.

Os Principais Mecanismos de Ruptura no Vácuo

O arco elétrico no vácuo não é um evento único, mas um processo que pode ser desencadeado por vários mecanismos distintos. Na prática, eles frequentemente trabalham em conjunto.

Emissão de Campo

Esta é a causa mais fundamental da ruptura no vácuo. Mesmo uma superfície metálica altamente polida possui pontos microscópicos afiados.

Esses pontos microscópicos concentram o campo elétrico, aumentando drasticamente a força elétrica local. Esse campo local intenso pode arrancar elétrons da superfície do metal, um fenômeno conhecido como emissão de campo de Fowler-Nordheim.

Uma vez libertos, esses elétrons são acelerados pelo campo, atingindo a superfície oposta e potencialmente criando um arco em cascata.

Descarga Superficial (Ruptura por Contaminação)

Isoladores são usados para separar condutores de alta tensão. No entanto, a superfície de um isolador é frequentemente o ponto mais fraco em um sistema de vácuo de alta tensão.

Conforme observado em ambientes industriais como fornos a vácuo, materiais condutores como carbono ou poeira metálica podem se acumular na superfície de um isolador. Essa contaminação cria um caminho condutor, permitindo que uma corrente "salte" sobre o isolador e cause um curto-circuito.

Esta é uma degradação gradual que pode levar a uma falha catastrófica, pois um pequeno arco inicial pode vaporizar mais material, criando um caminho condutor ainda melhor para o próximo evento.

Ruptura Induzida por Partículas

Partículas microscópicas (ou "micropartículas") de poeira ou metal podem existir dentro do vácuo, seja por contaminação ou por se desprenderem de um eletrodo.

Essas partículas podem ser carregadas e, em seguida, aceleradas pelo campo elétrico. Quando uma partícula de alta velocidade atinge a superfície de um eletrodo, a energia do impacto é suficiente para vaporizar uma pequena quantidade de material, criando uma nuvem localizada de gás e plasma que pode acionar imediatamente um arco em escala total.

Armadilhas Comuns e Aceleradores

Prevenir o arco elétrico requer a compreensão dos fatores que o tornam mais provável. Estes não são compromissos, mas sim variáveis críticas que devem ser controladas.

Acabamento Superficial Ruim

Uma superfície áspera ou usinada é coberta por pontos afiados microscópicos que possibilitam a emissão de campo. O eletropolimento ou outras técnicas avançadas de acabamento são usados para criar um perfil de superfície mais liso e arredondado, aumentando significativamente a tensão que o sistema pode suportar.

Escolha do Material

Materiais com uma baixa função trabalho (a energia necessária para liberar um elétron) e uma alta pressão de vapor são mais propensos a sofrer arcos. Materiais como tungstênio e molibdênio são frequentemente escolhidos para componentes de vácuo de alta tensão devido à sua resiliência.

Contaminação e Desgaseificação

Impressões digitais, óleos, resíduos de limpeza e água atmosférica adsorvida nas superfícies podem reduzir drasticamente a tensão de ruptura. Quando aquecidos ou atingidos por elétrons, esses contaminantes desgaseificam, liberando moléculas de gás que são facilmente ionizadas e fornecem combustível para um arco. É por isso que a limpeza meticulosa e os "bake-outs" (aquecimento) a altas temperaturas são procedimentos padrão.

Como Prevenir o Arco Elétrico em Seu Sistema

Sua estratégia para prevenir o arco elétrico depende de sua responsabilidade principal, seja projetar o sistema, operá-lo ou solucionar problemas após uma falha.

- Se seu foco principal for o projeto: Especifique materiais com altas funções trabalho, exija acabamentos superficiais eletropolidos e lisos, e projete componentes com raios grandes e arredondados para minimizar a concentração do campo elétrico.

- Se seu foco principal for operação e manutenção: Implemente protocolos de limpeza rigorosos, garanta que os componentes sejam manuseados com disciplina de sala limpa e realize bake-outs para remover contaminantes voláteis antes de aplicar alta tensão.

- Se seu foco principal for a solução de problemas de uma falha: Inspecione meticulosamente as superfícies dos isoladores em busca de vestígios de trilhas de contaminação ou caminhos de descarga superficial e examine as superfícies dos eletrodos sob ampliação em busca de picadas ou pontos derretidos que indiquem o ponto de origem de um arco.

Em última análise, alcançar um sistema de vácuo de alta tensão confiável é uma disciplina de controle das superfícies dos materiais contidas nele.

Tabela Resumo:

| Causa do Arco Elétrico | Mecanismo Principal | Estratégia de Prevenção |

|---|---|---|

| Emissão de Campo | O campo elétrico se concentra em pontos afiados, arrancando elétrons das superfícies metálicas. | Use superfícies eletropolidas e geometrias arredondadas para minimizar a concentração de campo. |

| Descarga Superficial | Contaminantes condutores (ex: poeira de carbono) criam um caminho para a corrente sobre um isolador. | Implemente protocolos de limpeza rigorosos e manuseie componentes com disciplina de sala limpa. |

| Ruptura Induzida por Partículas | Partículas carregadas de poeira ou metal atingem as superfícies, vaporizando material e criando plasma. | Garanta um ambiente de vácuo limpo e use materiais resistentes à geração de partículas. |

Com dificuldades em processos de vácuo não confiáveis ou arcos elétricos inesperados? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho projetados para ambientes exigentes. Nossa experiência em ciência de materiais e projeto de sistemas de vácuo pode ajudá-lo a selecionar os componentes corretos e estabelecer protocolos de manutenção para maximizar o tempo de atividade e evitar falhas custosas. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar a confiabilidade e o desempenho de seus sistemas laboratoriais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- Como a elevação da temperatura de um forno pode ser reduzida se estiver muito alta? Corrija Problemas de Fluxo de Ar para um Aquecimento Seguro e Eficiente

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.

- A platina evapora? Compreendendo a estabilidade em altas temperaturas e a perda de material