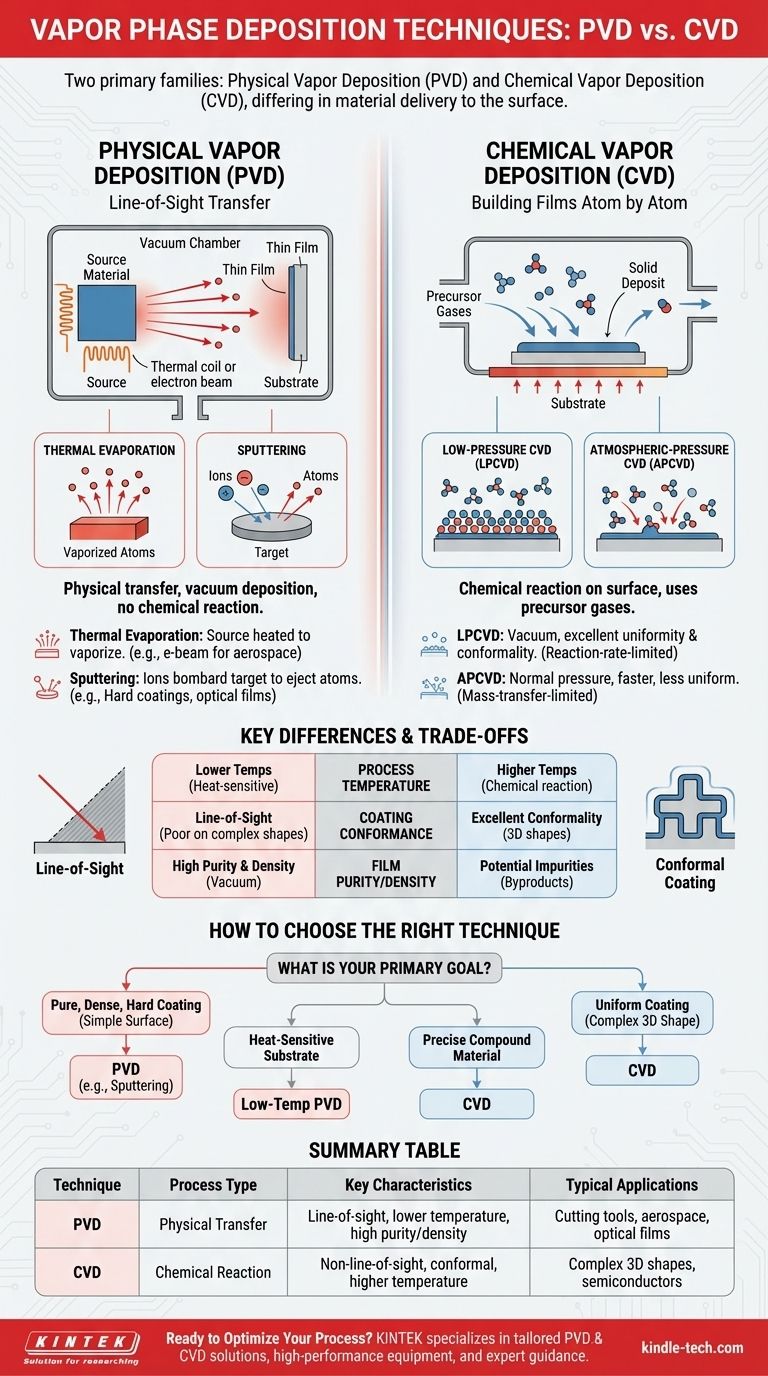

Em resumo, as técnicas de deposição em fase de vapor são categorizadas em duas famílias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A diferença fundamental reside em como o material chega à superfície. O PVD transfere fisicamente um material sólido para um vapor que se condensa no substrato, enquanto o CVD usa gases precursores que reagem quimicamente na superfície do substrato para formar um filme sólido totalmente novo.

A escolha fundamental entre PVD e CVD não é sobre qual técnica é superior, mas qual processo se alinha com os requisitos específicos do material e da peça a ser revestida. O PVD é um processo de transferência física de linha de visão, enquanto o CVD é um processo de reação química que se destaca no revestimento uniforme de superfícies complexas.

Deposição Física de Vapor (PVD): Uma Transferência de Linha de Visão

A Deposição Física de Vapor abrange um conjunto de métodos de deposição a vácuo onde um material é transformado em vapor, transportado através de uma câmara de vácuo e condensado em um substrato como um filme fino. Este é um processo puramente físico, sem reações químicas intencionais.

Evaporação Térmica

Na evaporação térmica, um material fonte é aquecido em vácuo alto até vaporizar. Esses átomos vaporizados viajam em linha reta até atingirem o substrato, onde esfriam e se condensam para formar um filme sólido.

Uma variante comum é a evaporação por feixe de elétrons (e-beam), que usa um feixe de elétrons de alta energia para aquecer a fonte. Esta técnica é frequentemente usada por empresas aeroespaciais para aplicar revestimentos densos e resistentes à temperatura em componentes críticos.

Sputtering (Pulverização Catódica)

O Sputtering envolve bombardear um material fonte sólido, conhecido como "alvo", com íons de alta energia de um plasma. Essa colisão ejeta fisicamente ou "pulveriza" átomos do alvo, que então viajam e se depositam no substrato.

Este método é muito valorizado para criar revestimentos duros, densos e resistentes à corrosão para ferramentas de corte e componentes industriais, bem como para aplicar filmes ópticos para painéis solares e semicondutores.

Deposição Química de Vapor (CVD): Construindo Filmes Átomo por Átomo

A Deposição Química de Vapor é um processo no qual um substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato em um ambiente controlado, criando o depósito sólido desejado.

CVD de Baixa Pressão (LPCVD)

Como o nome sugere, este processo ocorre em um ambiente de vácuo ou baixa pressão. Sob essas condições, a taxa de crescimento do filme é limitada pela velocidade da reação química na própria superfície.

Essa natureza de limitação pela taxa de reação permite que os gases precursores cubram toda a superfície antes de reagir, resultando em filmes com excelente uniformidade de espessura e a capacidade de revestir conformemente formas muito complexas.

CVD de Pressão Atmosférica (APCVD)

Esta técnica opera à pressão atmosférica normal, o que simplifica o projeto do equipamento. No entanto, a taxa de reação é limitada pela transferência de massa, o que significa que o crescimento do filme é determinado pela rapidez com que os gases precursores podem viajar através da camada limite para atingir o substrato.

O APCVD é geralmente um processo de deposição mais rápido do que o LPCVD, mas frequentemente produz filmes menos uniformes, tornando-o adequado para aplicações onde a conformidade perfeita não é a principal preocupação.

Compreendendo as Diferenças Chave e os Compromissos

A escolha da técnica correta requer a compreensão dos compromissos fundamentais entre essas duas famílias de deposição.

Temperatura do Processo

O CVD tipicamente exige que o substrato seja aquecido a altas temperaturas para fornecer a energia necessária para impulsionar as reações químicas. O PVD pode frequentemente ser realizado em temperaturas de substrato muito mais baixas, o que é crucial para materiais sensíveis ao calor.

Conformidade do Revestimento

O CVD é a escolha superior para revestir superfícies complexas e não planas. Como o processo é impulsionado por gases, ele pode revestir uniformemente geometrias 3D intrincadas. O PVD é uma técnica de linha de visão, tornando muito difícil revestir áreas sombreadas ou reentrâncias sem rotação complexa da peça.

Pureza e Densidade do Filme

Os processos PVD, especialmente o sputtering, geralmente produzem filmes com pureza e densidade muito altas. Isso ocorre porque você está transferindo diretamente o material fonte em um ambiente de vácuo limpo. Os filmes de CVD podem, às vezes, conter impurezas dos subprodutos químicos da reação.

Como Escolher a Técnica Certa

Sua aplicação e o resultado desejado devem ser os únicos fatores determinantes na sua decisão.

- Se seu foco principal for um revestimento puro, denso e duro em uma superfície relativamente simples: O PVD, especialmente o sputtering, é frequentemente a solução mais direta e eficaz.

- Se seu foco principal for revestir uma forma 3D complexa com um filme uniforme: O CVD é a escolha superior devido à sua natureza fora da linha de visão e excelente conformidade.

- Se seu substrato for sensível a altas temperaturas: Um processo PVD de baixa temperatura é quase sempre necessário para evitar danos ao componente.

- Se você precisar criar um material composto específico com estequiometria precisa (por exemplo, nitreto de silício): O CVD geralmente oferece mais controle sobre a composição final do material por meio do gerenciamento dos fluxos de gás precursor.

Em última análise, entender se seu objetivo requer uma transferência física ou uma criação química é o primeiro passo para dominar a deposição de filmes finos.

Tabela de Resumo:

| Técnica | Tipo de Processo | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência Física | Linha de visão, temperatura mais baixa, filmes de alta pureza/densidade | Ferramentas de corte, componentes aeroespaciais, filmes ópticos |

| Deposição Química de Vapor (CVD) | Reação Química | Fora da linha de visão, revestimento conforme, temperatura mais alta | Formas 3D complexas, semicondutores, materiais compostos |

Pronto para Otimizar Seu Processo de Deposição de Filme Fino?

Se você está trabalhando com superfícies simples que exigem os revestimentos de alta pureza do PVD ou geometrias complexas que necessitam da cobertura conforme do CVD, a KINTEK possui a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Nós nos especializamos em:

- Soluções PVD e CVD personalizadas para suas aplicações exclusivas

- Equipamentos de laboratório e consumíveis de alto desempenho

- Orientação especializada em substratos sensíveis à temperatura e desafios de revestimento complexos

Entre em contato conosco hoje para discutir como nossas soluções de deposição em fase de vapor podem aprimorar seus resultados de pesquisa e fabricação. Vamos construir o processo de filme fino perfeito para o seu laboratório.

Entre em contato com nossos especialistas agora →

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD