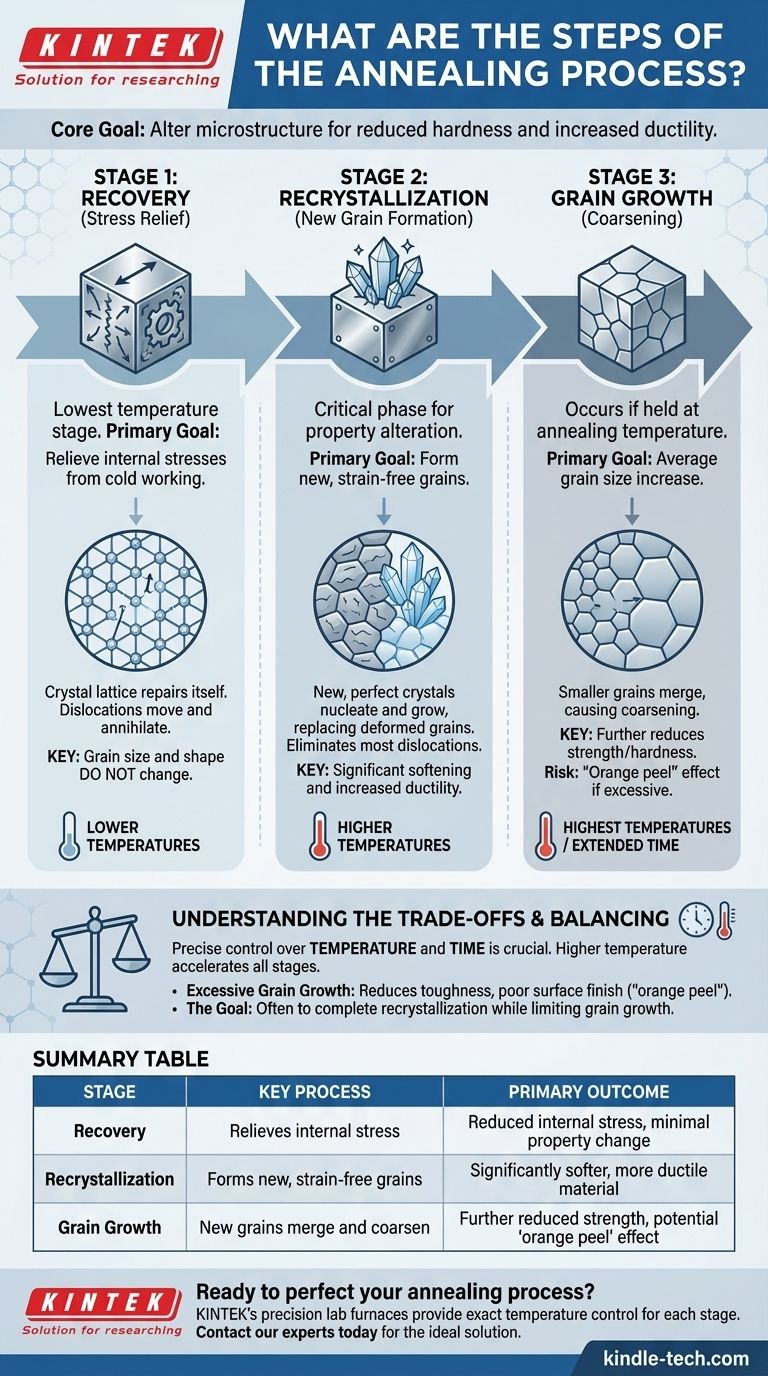

Em sua essência, o processo de recozimento é um tratamento térmico que altera a microestrutura de um material para alcançar propriedades desejadas, como dureza reduzida e ductilidade aumentada. Ele é definido por três estágios distintos e sequenciais que ocorrem à medida que a temperatura é aumentada: Recuperação, Recristalização e Crescimento de Grão. Cada estágio reverte sistematicamente os efeitos do encruamento, reparando e reconfigurando a estrutura cristalina interna do material.

O recozimento não é simplesmente uma questão de aquecer e resfriar um metal. É uma transformação microestrutural precisa de três estágios que primeiro alivia o estresse interno, depois substitui os cristais deformados por novos e, finalmente, permite que esses novos cristais cresçam.

Os Três Estágios da Mudança Microestrutural

O propósito inteiro do recozimento é manipular a estrutura interna dos grãos de um material. À medida que o material é aquecido, ele passa por três fases previsíveis, cada uma com um efeito único em suas propriedades mecânicas.

Estágio 1: Recuperação (Alívio de Tensão)

Este é o primeiro estágio do processo e o de menor temperatura. Durante a recuperação, o objetivo principal é aliviar as tensões internas que se acumularam no material devido a processos como o trabalho a frio.

O metal começa a amolecer à medida que a rede cristalina recebe energia térmica suficiente para se reparar. Isso acontece através do movimento e aniquilação de discordâncias, que são defeitos lineares na estrutura cristalina.

Crucialmente, o tamanho e a forma geral dos grãos não mudam durante a recuperação. O material torna-se menos tensionado internamente, mas seu mapa de grãos fundamental permanece o mesmo.

Estágio 2: Recristalização (Formação de Novos Grãos)

À medida que a temperatura continua a subir, o material entra no estágio de recristalização. Esta é a fase mais crítica para alterar significativamente as propriedades do material.

Durante a recristalização, novos grãos livres de deformação começam a nucleação e crescimento. Esses novos cristais perfeitos se formam nas fronteiras dos grãos antigos e deformados e, eventualmente, os consomem completamente.

Este processo elimina a grande maioria das discordâncias e substitui a estrutura endurecida e tensionada por uma nova, mais macia e mais dúctil. É o principal mecanismo para reverter os efeitos do encruamento.

Estágio 3: Crescimento de Grão (Coarsening)

Se o material for mantido na temperatura de recozimento após a conclusão da recristalização, o crescimento de grão começa. Não há novos grãos se formando neste ponto.

Em vez disso, os menores dos novos grãos livres de deformação começam a se fundir em seus vizinhos maiores. Isso faz com que o tamanho médio do grão aumente, um processo também conhecido como coarsening (engrossamento). Isso reduz ainda mais a resistência e a dureza do material.

Compreendendo as Compensações

Embora o recozimento seja uma ferramenta poderosa, não é isento de complexidade. A transição entre os estágios, particularmente da recristalização para o crescimento de grão, deve ser cuidadosamente gerenciada para evitar resultados indesejáveis.

O Problema com o Crescimento Excessivo de Grão

Alcançar um grande tamanho de grão pode ser um objetivo específico, mas o crescimento de grão descontrolado ou excessivo é frequentemente prejudicial.

Grãos extremamente grandes podem reduzir a tenacidade de um material e levar a um acabamento superficial deficiente, conhecido como efeito "casca de laranja", se a peça for subsequentemente formada ou dobrada. O objetivo é frequentemente completar a recristalização, limitando a extensão do crescimento de grão.

Equilibrando Temperatura e Tempo

O sucesso de um processo de recozimento depende do controle preciso da temperatura e do tempo. Uma temperatura mais alta pode fazer com que os três estágios progridam muito mais rapidamente.

A chave é manter o material na temperatura certa por tempo suficiente para alcançar a recristalização completa sem permitir que ocorra um crescimento significativo de grão, a menos que esse seja o objetivo específico.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros de recozimento que você escolher devem refletir diretamente as propriedades finais que você precisa alcançar em seu material.

- Se o seu foco principal é o alívio de tensões com mínima alteração na resistência: Seu processo deve ser projetado para terminar dentro do estágio de Recuperação, usando temperaturas mais baixas e tempos mais curtos.

- Se o seu foco principal é maximizar a ductilidade e a maciez: Você deve garantir que o material complete totalmente o estágio de Recristalização, criando uma estrutura de grãos inteiramente nova.

- Se o seu foco principal é equilibrar resistência e conformabilidade: Você precisa completar a recristalização enquanto controla ou previne cuidadosamente o estágio de Crescimento de Grão para manter uma estrutura de grãos finos.

Ao compreender esses três estágios distintos, você pode passar de simplesmente aquecer um material para projetar precisamente suas propriedades mecânicas finais.

Tabela Resumo:

| Estágio | Processo Chave | Resultado Principal |

|---|---|---|

| Recuperação | Alivia tensões internas | Tensão interna reduzida, mínima alteração de propriedades |

| Recristalização | Forma novos grãos livres de deformação | Material significativamente mais macio e dúctil |

| Crescimento de Grão | Novos grãos se fundem e engrossam | Resistência ainda mais reduzida, potencial para efeito 'casca de laranja' |

Pronto para aperfeiçoar seu processo de recozimento?

Os fornos de laboratório de precisão da KINTEK fornecem o controle exato de temperatura e uniformidade necessários para dominar cada estágio do recozimento — do alívio de tensões ao crescimento controlado de grãos. Seja você trabalhando com metais ou ligas avançadas, nosso equipamento garante que você alcance as propriedades de material precisas de que precisa.

Entre em contato com nossos especialistas hoje para encontrar a solução de recozimento ideal para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria