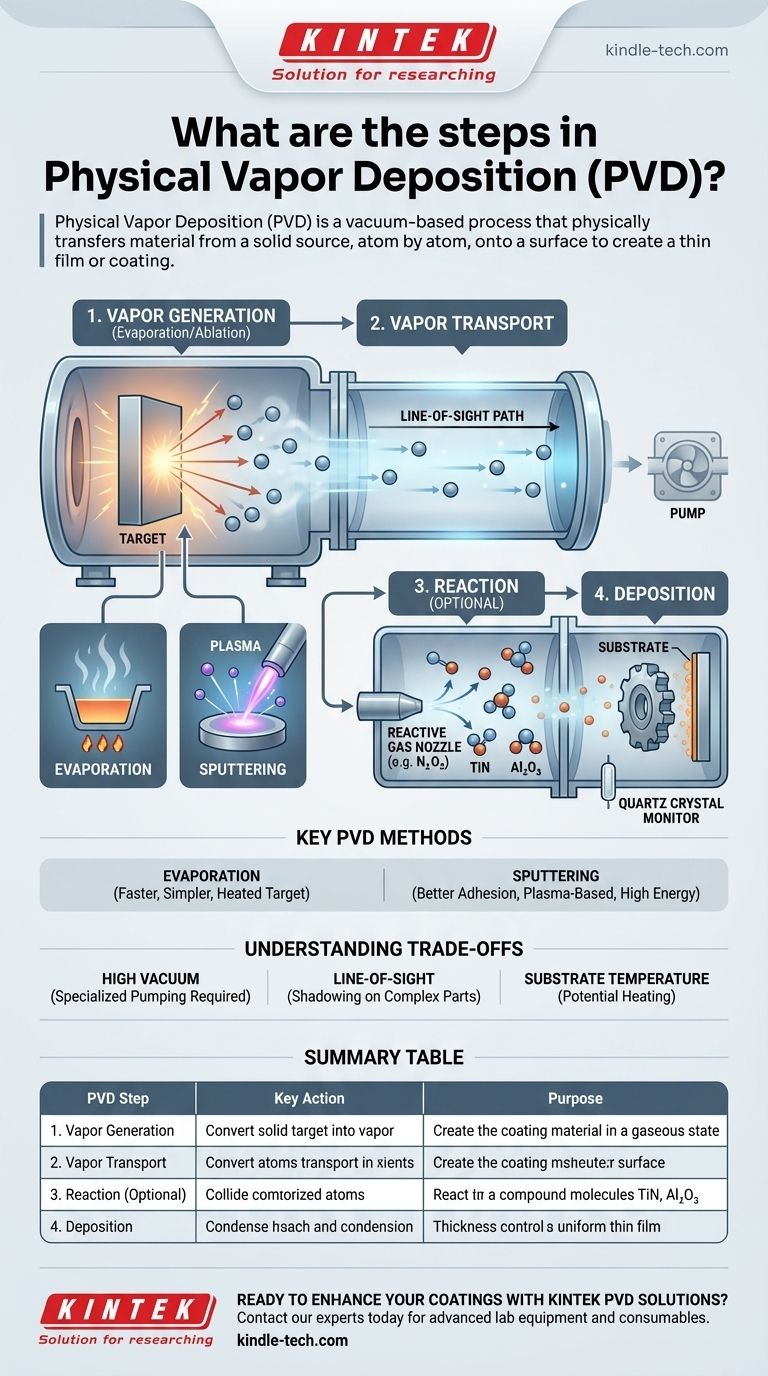

Em essência, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo que transfere fisicamente material de uma fonte sólida, átomo por átomo, para uma superfície, a fim de criar um filme fino ou revestimento. O processo inteiro pode ser dividido em quatro estágios fundamentais: gerar um vapor a partir de um material de origem, transportar esse vapor para um substrato, opcionalmente fazê-lo reagir com gases e, finalmente, depositá-lo como um filme sólido.

O princípio central da PVD não é uma reação química, mas física. Envolve pegar um material sólido, transformá-lo em vapor dentro de um vácuo e permitir que ele se condense na superfície de um componente, formando um revestimento de alto desempenho.

O Processo PVD: Uma Análise Passo a Passo

O processo PVD é sempre conduzido dentro de uma câmara de vácuo. Este ambiente controlado é crítico porque remove gases atmosféricos que poderiam reagir e contaminar o material de revestimento.

Etapa 1: Geração de Vapor (Evaporação/Ablação)

A primeira etapa é converter um material de origem sólida, conhecido como alvo, em um estado gasoso ou de vapor. Esta é uma transformação puramente física.

Isso é realizado usando alta energia para desalojar átomos do alvo. O método específico usado define o tipo de PVD, sendo as duas categorias mais comuns Evaporação e Sputtering.

Etapa 2: Transporte de Vapor

Uma vez que os átomos são liberados do alvo, eles viajam através da câmara de vácuo em direção à peça a ser revestida, que é chamada de substrato.

Esta fase de transporte ocorre em linha reta, uma característica conhecida como linha de visão. O ambiente de vácuo garante que os átomos não colidam com moléculas de ar, o que impediria seu caminho e introduziria impurezas.

Etapa 3: Reação (Opcional)

Em muitas aplicações avançadas de PVD, esta fase de transporte é usada para criar materiais compostos específicos. Um gás reativo, como nitrogênio ou oxigênio, é precisamente introduzido na câmara.

Os átomos de metal vaporizados reagem com este gás em pleno voo ou na superfície do substrato. É assim que revestimentos como o durável Nitreto de Titânio (TiN) de cor dourada ou o Óxido de Alumínio (Al2O3) resistente ao desgaste são formados.

Etapa 4: Deposição

Finalmente, o fluxo de material vaporizado atinge o substrato e se condensa de volta ao estado sólido.

Isso se acumula, átomo por átomo, para formar um filme fino, denso e altamente aderente. A espessura deste filme é cuidadosamente monitorada e controlada durante o processo, muitas vezes usando um monitor de cristal de quartzo para garantir que atenda às especificações exatas.

Principais Métodos PVD: Evaporação vs. Sputtering

Embora existam muitas variantes de PVD, elas se enquadram principalmente em dois campos, com base em como o vapor é gerado.

Evaporação

Na evaporação térmica ou por feixe de elétrons, o material alvo é aquecido no vácuo até ferver e evaporar, muito parecido com a água fervente que cria vapor. Este vapor então viaja e se condensa no substrato. Este método é geralmente mais rápido e simples.

Sputtering

No sputtering, em vez de calor, um plasma é criado na câmara. Íons de alta energia deste plasma são acelerados para bombardear o alvo, desalojando fisicamente os átomos como um jateador de areia. Este método proporciona excelente adesão e uniformidade do filme.

Compreendendo as Compensações

PVD é uma tecnologia poderosa, mas é essencial entender suas características e limitações inerentes para aplicá-la corretamente.

A Necessidade de Alto Vácuo

Alcançar e manter um alto vácuo é fundamental para a PVD. Isso requer equipamentos de bombeamento especializados e, muitas vezes, caros. O vácuo evita a contaminação e permite que o vapor viaje sem impedimentos.

Deposição por Linha de Visão

Como os átomos vaporizados viajam em linha reta, a PVD é um processo de linha de visão. Áreas de uma peça complexa que estão "na sombra" não serão revestidas uniformemente sem acessórios sofisticados que giram a peça durante a deposição.

Temperatura do Substrato

Embora a PVD seja considerada um processo "frio" em comparação com métodos como a Deposição Química de Vapor (CVD), o substrato ainda pode aquecer significativamente. Isso pode ser um fator limitante para materiais sensíveis à temperatura, como certos plásticos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem PVD apropriada depende inteiramente do resultado desejado para o seu componente.

- Se o seu foco principal é alta pureza e geometrias simples: A evaporação térmica é frequentemente uma solução econômica e rápida.

- Se o seu foco principal é máxima durabilidade e densidade do filme: O sputtering é a escolha superior devido à maior energia dos átomos depositados, o que cria um revestimento mais robusto.

- Se o seu foco principal é criar um revestimento cerâmico específico (por exemplo, um nitreto): Você deve usar um processo PVD reativo onde os gases são intencionalmente introduzidos durante a fase de transporte.

- Se o seu foco principal é revestir um objeto 3D complexo: Você deve planejar fixação e rotação intrincadas da peça para superar a natureza de linha de visão da deposição.

Ao compreender essas etapas fundamentais e compensações, você pode alavancar efetivamente a PVD para alcançar uma ampla gama de modificações de superfície de alto desempenho.

Tabela Resumo:

| Etapa PVD | Ação Chave | Propósito |

|---|---|---|

| 1. Geração de Vapor | Converter alvo sólido em vapor | Criar o material de revestimento em estado gasoso |

| 2. Transporte de Vapor | Átomos viajam através do vácuo | Mover material para o substrato sem contaminação |

| 3. Reação (Opcional) | Introduzir gases reativos (ex: N₂) | Formar revestimentos compostos como Nitreto de Titânio (TiN) |

| 4. Deposição | Átomos condensam no substrato | Construir um filme fino denso e aderente |

Pronto para aprimorar seus materiais com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos precisos de Deposição Física de Vapor. Se você precisa de sistemas de sputtering para máxima durabilidade ou ferramentas de evaporação para aplicações de alta pureza, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PVD pode melhorar seus resultados de revestimento, aumentar a longevidade dos componentes e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais condições ambientais uma câmara de reação CVD oferece? Otimize a precisão do revestimento a 1050°C

- Por que os processos e equipamentos CVI são essenciais para compósitos C-C? Desbloqueie Materiais Aeroespaciais de Alto Desempenho

- Quais são as etapas gerais envolvidas no processo HTCVD? Dominando a Deposição de Filmes em Alta Temperatura

- O que são as técnicas de deposição física de vapor? Um guia para Sputtering, Evaporação e Mais

- O que é o método de deposição química de vapor para deposição de filmes finos? Um Guia para Revestimentos de Alta Pureza

- Qual é o efeito da pressão e da energia iônica no processo de pulverização catódica? Otimizar Densidade do Filme e Cobertura de Degraus

- Qual é o futuro do diamante CVD? Desbloqueando Eletrônicos de Próxima Geração e Gerenciamento Térmico

- Qual é a diferença entre revestimento CVD e PCD? Processo vs. Material Explicado