Em resumo, as principais preocupações de segurança da pirólise são o risco significativo de incêndio e explosão devido ao aquecimento de materiais inflamáveis a altas temperaturas, e a geração de subprodutos tóxicos, instáveis e ambientalmente perigosos. Esses riscos exigem processos altamente controlados, equipamentos especializados e protocolos de segurança rigorosos para serem gerenciados de forma eficaz.

A pirólise não é inerentemente insegura, mas é um processo implacável. Seu principal desafio de segurança reside em gerenciar a imensa energia térmica e as substâncias quimicamente reativas que ela cria. Uma estratégia de segurança abrangente deve abordar todo o ciclo de vida, desde o manuseio da matéria-prima e o controle do processo até o armazenamento do produto e o gerenciamento de emissões.

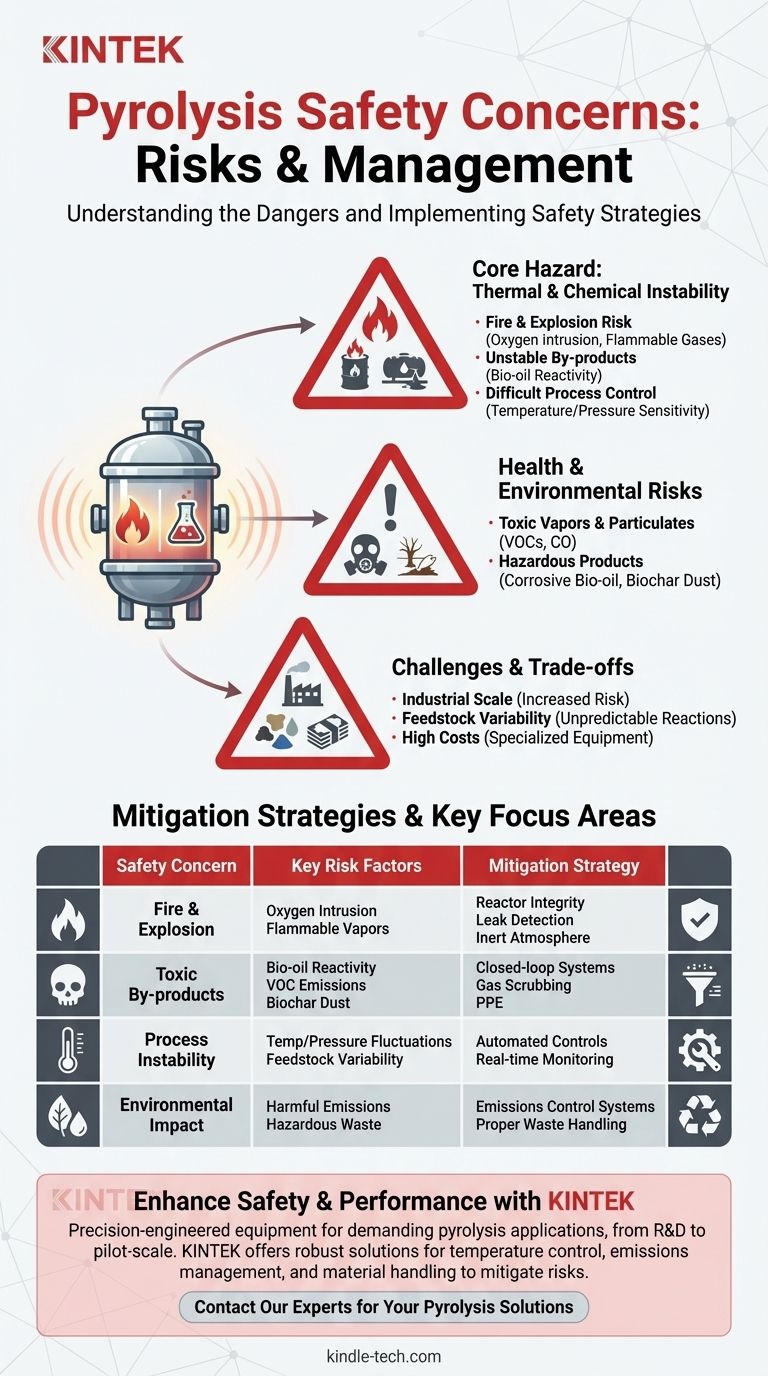

O Perigo Central: Instabilidade Térmica e Química

Os riscos de segurança fundamentais da pirólise decorrem diretamente de sua função principal: a decomposição térmica de material em um ambiente com oxigênio limitado. Este processo cria um estado de alta energia e reativo que deve ser cuidadosamente controlado.

Risco de Incêndio e Explosão

O perigo mais imediato e grave é o potencial de incêndio ou explosão. O processo gera intencionalmente gases e vapores inflamáveis da matéria-prima.

Se o oxigênio for introduzido inadvertidamente no reator quente — através de um vazamento, falha de vedação ou procedimento inadequado — esses gases quentes podem inflamar-se explosivamente. Isso torna a integridade do reator de pirólise e da tubulação associada de suma importância.

Subprodutos Instáveis e Reativos

O principal produto líquido, frequentemente chamado de óleo de pirólise ou bio-óleo, não é uma substância estável como o petróleo bruto convencional. É uma mistura complexa de compostos orgânicos reativos.

Com o tempo, este óleo pode continuar a reagir consigo mesmo, levando a um aumento gradual da viscosidade ou até mesmo à solidificação. Aquecer o óleo pode acelerar essas reações, produzindo compostos orgânicos voláteis (COVs) e resíduos sólidos, criando riscos de manuseio e armazenamento.

Controle de Processo Difícil

A pirólise de alta temperatura é um delicado ato de equilíbrio. Os produtos químicos específicos gerados são altamente sensíveis à temperatura, pressão e composição da matéria-prima.

Sem sistemas de controle precisos e robustos, o processo pode produzir subprodutos imprevisíveis e potencialmente mais perigosos. Isso exige monitoramento e automação sofisticados, especialmente em escala industrial.

Riscos de Exposição à Saúde e ao Meio Ambiente

Além dos perigos físicos imediatos, a pirólise gera substâncias que representam riscos significativos para a saúde e o meio ambiente se não forem adequadamente contidas.

Emissão de Vapores e Particulados Tóxicos

O processo pode liberar uma série de poluentes nocivos na atmosfera. Estes incluem compostos orgânicos voláteis (COVs), monóxido de carbono e material particulado fino.

Sistemas adequados de manuseio e depuração de gases não são opcionais; são componentes essenciais de segurança necessários para proteger os operadores e prevenir a contaminação ambiental.

Natureza Perigosa dos Produtos

Os próprios produtos exigem manuseio cuidadoso. O bio-óleo pode ser corrosivo e pode conter compostos tóxicos ou cancerígenos, dependendo da matéria-prima.

Da mesma forma, o biocarvão sólido pode existir como uma poeira fina, que representa um risco respiratório e requer equipamento de proteção individual (EPI) apropriado durante o manuseio.

Compreendendo as Compensações

A implementação de uma operação de pirólise segura envolve a navegação por vários desafios importantes. Ignorar essas realidades é uma armadilha comum que pode levar ao fracasso do projeto ou a um incidente de segurança.

O Desafio da Escala

Um processo que é gerenciável em um ambiente de laboratório controlado apresenta riscos muito maiores em escala industrial. Os pontos de vazamento potenciais se multiplicam, o volume de gás inflamável aumenta dramaticamente e as consequências de uma falha se tornam muito mais graves.

O Impacto da Variabilidade da Matéria-Prima

A pirólise é frequentemente promovida por sua capacidade de lidar com diversas matérias-primas, mas essa flexibilidade também é um desafio de segurança. Diferentes materiais de entrada se decomporão de forma diferente, alterando a composição e as propriedades dos óleos e gases resultantes.

Os protocolos de segurança devem ser robustos o suficiente para levar em conta essa variabilidade, a fim de evitar reações inesperadas ou a criação de subprodutos tóxicos não antecipados.

Altos Custos de Equipamento e Operação

A necessidade de gerenciar altas temperaturas, controlar um processo químico sensível e conter substâncias perigosas exige o uso de equipamentos especializados e de alta qualidade.

Há um investimento de capital significativo necessário para um sistema seguro e confiável. Tentar cortar custos em reatores, sensores ou intertravamentos de segurança se traduz diretamente em um aumento do risco operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para gerenciar a segurança da pirólise deve ser ditada pelo seu objetivo principal.

- Se o seu foco principal é a aplicação industrial: Priorize o investimento em controles de processo robustos e automatizados, detecção abrangente de vazamentos e sistemas projetados de supressão de incêndio e desligamento de emergência.

- Se o seu foco principal é pesquisa e desenvolvimento: Implemente protocolos rigorosos de segurança laboratorial com ênfase na contenção em pequena escala, monitoramento atmosférico contínuo e análise química completa de todas as saídas.

- Se o seu foco principal é o impacto ambiental: Seu caminho crítico é o projeto e a validação de um sistema abrangente de controle de emissões para capturar e tratar todos os vapores e partículas perigosos.

Em última análise, a segurança não pode ser um complemento; deve ser um princípio central integrado ao projeto e operação de qualquer sistema de pirólise.

Tabela Resumo:

| Preocupação de Segurança | Fatores de Risco Principais | Estratégia de Mitigação |

|---|---|---|

| Incêndio e Explosão | Intrusão de oxigênio, gases/vapores inflamáveis | Integridade do reator, detecção de vazamentos, atmosfera inerte |

| Subprodutos Tóxicos | Reatividade do bio-óleo, emissões de COVs, poeira de biocarvão | Sistemas de ciclo fechado, depuração de gases, EPI |

| Instabilidade do Processo | Flutuações de temperatura/pressão, variabilidade da matéria-prima | Controles automatizados, monitoramento em tempo real |

| Impacto Ambiental | Emissões nocivas, resíduos perigosos | Sistemas de controle de emissões, manuseio adequado de resíduos |

Garanta que seu processo de pirólise seja seguro e eficiente com a experiência da KINTEK.

Projetar e operar um sistema de pirólise requer equipamentos de engenharia de precisão e um profundo entendimento dos riscos de processos térmicos. A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis adaptados para aplicações exigentes como P&D de pirólise e operações em escala piloto. Ajudamos você a mitigar riscos com soluções confiáveis para controle de temperatura, gerenciamento de emissões e manuseio de materiais.

Deixe-nos apoiar seus objetivos de segurança e inovação. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como os produtos da KINTEK podem aumentar a segurança e o desempenho de seus projetos de pirólise.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo