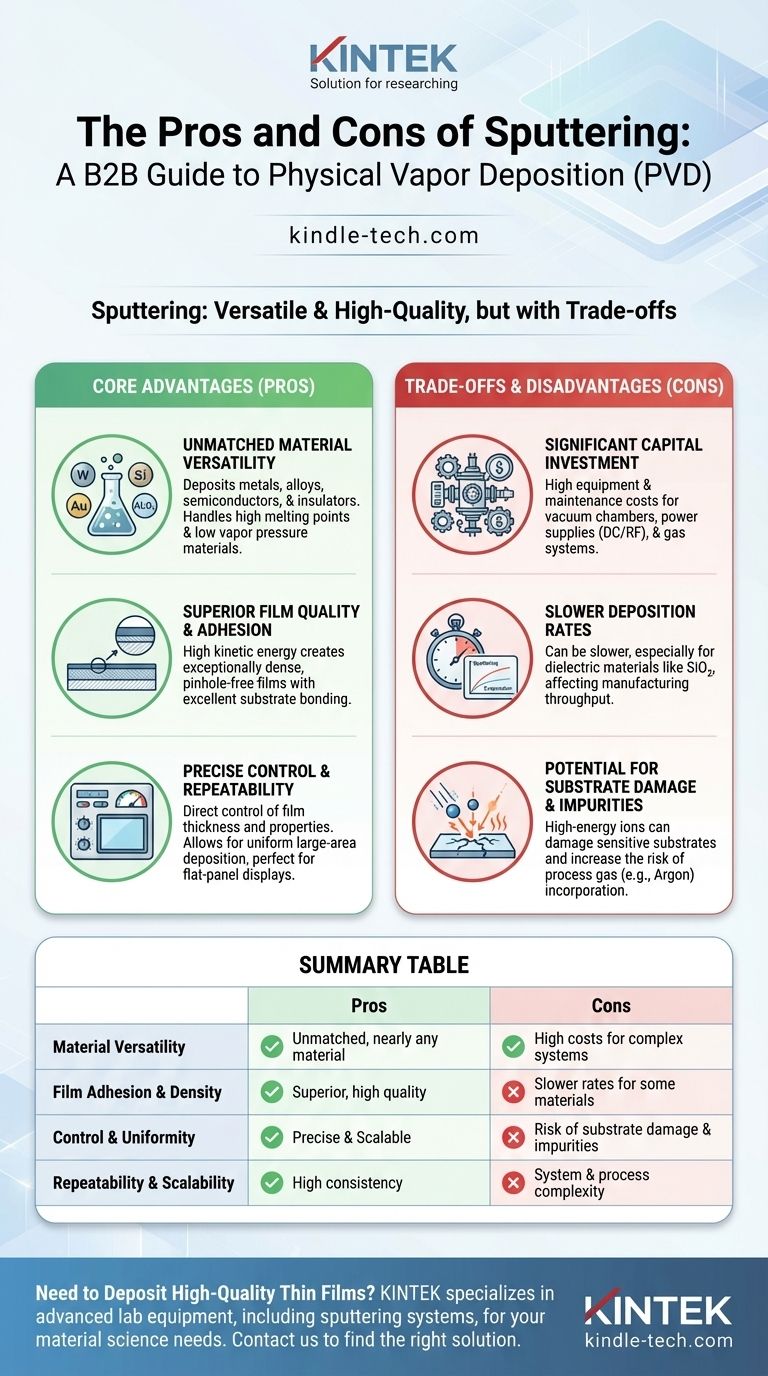

Em sua essência, a pulverização catódica é um processo de deposição física de vapor (PVD) valorizado por sua versatilidade e pela alta qualidade dos filmes que produz. As principais vantagens são sua capacidade de depositar uma vasta gama de materiais com excelente adesão e controle preciso. No entanto, esses benefícios vêm com as desvantagens significativas de altos custos de equipamento, taxas de deposição mais lentas para certos materiais e o potencial de danos ao substrato devido à natureza de alta energia do processo.

A pulverização catódica oferece controle inigualável e flexibilidade de material para criar filmes finos de alta qualidade. O principal fator de compensação é aceitar custos iniciais mais altos e tempos de processo potencialmente mais lentos para alcançar adesão, densidade e pureza superiores do filme em comparação com outros métodos de deposição.

As Vantagens Principais da Pulverização Catódica

Os pontos fortes da pulverização catódica residem na sua capacidade de produzir filmes densos e bem aderidos a partir de quase qualquer material alvo. Isso a torna uma tecnologia fundamental em indústrias que vão de semicondutores a ótica.

Versatilidade de Material Incomparável

A pulverização catódica é notavelmente eficaz na deposição de materiais que são difíceis ou impossíveis de manusear com outras técnicas, como a evaporação térmica.

Isso inclui elementos e compostos com pontos de fusão extremamente altos ou baixa pressão de vapor.

Como o processo ejeta fisicamente átomos de um alvo em vez de derretê-los e evaporá-los, quase qualquer material sólido — metais, ligas, semicondutores e isolantes — pode ser depositado.

Qualidade Superior do Filme e Adesão

Os átomos ejetados do alvo de pulverização catódica têm uma energia cinética significativamente maior do que aqueles de uma fonte de evaporação.

Essa alta energia resulta em filmes que são excepcionalmente densos, com menos orifícios ou defeitos.

Crucialmente, também promove excelente adesão entre o filme e o substrato, formando às vezes uma fina camada de difusão na interface que cria uma ligação incrivelmente forte.

Controle Preciso e Repetibilidade

O processo de pulverização catódica oferece um alto grau de controle sobre as propriedades finais do filme.

A espessura do filme é gerenciada diretamente pelo controle de parâmetros como a corrente do alvo e o tempo de deposição, levando a resultados altamente repetíveis de um ciclo para o outro.

Esse controle também permite a deposição de filmes uniformes sobre áreas muito grandes, um requisito crítico para a fabricação de telas planas, células solares e vidro arquitetônico.

Compreendendo os Fatores de Compensação e Desvantagens

Embora poderosa, a pulverização catódica não é uma solução universal. Suas desvantagens estão principalmente relacionadas ao custo, velocidade e à natureza energética do próprio processo.

Investimento de Capital Significativo

Os sistemas de pulverização catódica são complexos e exigem um investimento inicial substancial.

Os componentes necessários, incluindo câmaras de vácuo, fontes de alimentação de alta tensão (CC ou RF) e sistemas de manuseio de gás, são caros para comprar e manter.

Taxas de Deposição Mais Lentas

Em comparação com um método como a evaporação térmica, a pulverização catódica pode ser um processo mais lento, especialmente para certos materiais.

Materiais dielétricos como dióxido de silício (SiO2) são um exemplo bem conhecido onde as taxas de deposição são relativamente baixas, o que pode impactar a taxa de produção.

Potencial para Danos ao Substrato e Impurezas

Os mesmos íons de alta energia que criam excelente adesão também podem causar problemas.

Esse bombardeio iônico pode danificar substratos sensíveis, como sólidos orgânicos ou alguns dispositivos semicondutores. A transferência de energia também leva ao aquecimento do substrato, o que requer gerenciamento cuidadoso.

Além disso, como a pulverização catódica opera em uma faixa de vácuo mais baixa do que a evaporação, há uma tendência ligeiramente maior de incorporar átomos do gás de processo (como Argônio) como impurezas no filme em crescimento.

Complexidade do Sistema e do Processo

Operar um sistema de pulverização catódica de forma eficaz requer conhecimento técnico.

A deposição de materiais isolantes, por exemplo, exige o uso de fontes de alimentação de RF mais complexas e caras e redes de correspondência de impedância.

Além disso, gerenciar o calor significativo gerado no alvo requer um sistema de resfriamento eficiente para evitar danos e manter a estabilidade do processo.

A Pulverização Catódica é a Escolha Certa para Sua Aplicação?

A escolha de uma técnica de deposição requer alinhar as capacidades do processo com seu objetivo principal. A pulverização catódica se destaca onde a qualidade do filme e a escolha do material são primordiais.

- Se seu foco principal são filmes de alta qualidade e adesivos de ligas complexas ou materiais de alto ponto de fusão: A pulverização catódica é quase certamente a escolha superior devido à sua versatilidade e à qualidade do filme resultante.

- Se seu foco principal é a deposição de alta velocidade e baixo custo de metais simples: Uma técnica mais simples como a evaporação térmica pode ser uma solução mais econômica e rápida.

- Se você está trabalhando com substratos delicados, sensíveis ao calor ou orgânicos: Você deve controlar cuidadosamente os parâmetros de pulverização catódica ou considerar métodos de deposição alternativos e de menor energia para evitar danificar seu material.

Em última análise, a pulverização catódica é uma ferramenta poderosa e precisa para criar materiais avançados quando seus fatores de compensação são gerenciados adequadamente.

Tabela Resumo:

| Prós | Contras |

|---|---|

| Versatilidade de material incomparável (metais, ligas, isolantes) | Altos custos de equipamento e manutenção |

| Adesão e densidade superiores do filme | Taxas de deposição mais lentas para alguns materiais |

| Controle preciso e excelente uniformidade | Potencial para danos ao substrato devido à alta energia |

| Alta repetibilidade e escalabilidade | Risco de incorporar impurezas do gás de processo |

Precisa Depositar Filmes Finos de Alta Qualidade?

A escolha da tecnologia de deposição correta é fundamental para o sucesso de sua P&D ou produção. A KINTEK é especializada em fornecer equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica, para atender às suas necessidades específicas de ciência de materiais e aplicações de filmes finos.

Nossos especialistas podem ajudá-lo a determinar se a pulverização catódica é a solução ideal para seu projeto, garantindo que você alcance a adesão, densidade e versatilidade de material superiores que seu trabalho exige.

Contate a KINTEK hoje para discutir sua aplicação e descobrir o equipamento certo para seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura