Em sua essência, o principal obstáculo para o uso generalizado do grafeno é a imensa dificuldade em produzir em massa um material de alta qualidade a baixo custo. Embora os métodos em escala laboratorial possam criar grafeno quase perfeito, os processos existentes para a produção em escala industrial lutam para alcançar consistentemente a pureza, a integridade estrutural e a viabilidade econômica necessárias.

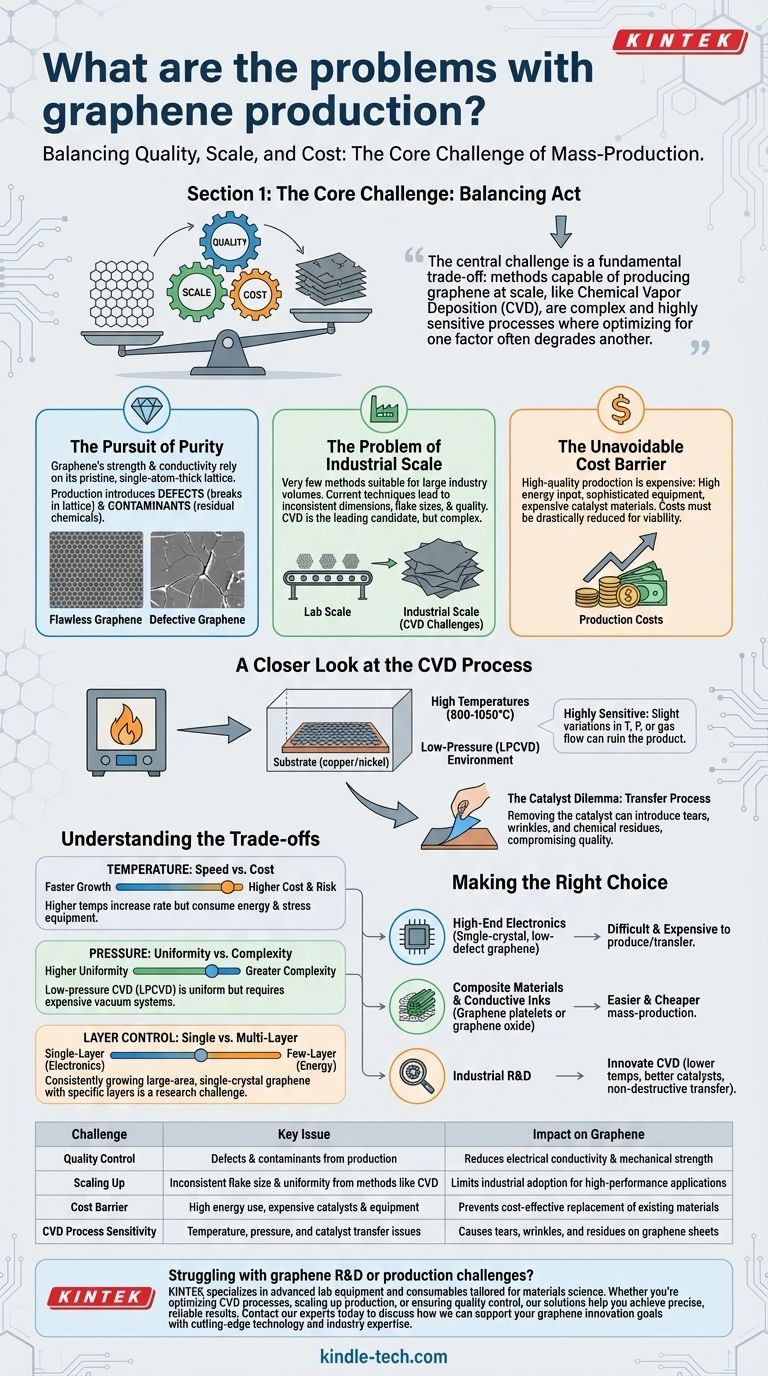

O desafio central é uma compensação fundamental: métodos capazes de produzir grafeno em escala, como a Deposição Química de Vapor (CVD), são processos complexos e altamente sensíveis, onde otimizar um fator — como velocidade ou volume — muitas vezes degrada outro, como qualidade ou custo.

O Desafio Central: Equilibrar Qualidade, Escala e Custo

A promessa do grafeno reside em sua estrutura atômica impecável. Qualquer desvio dessa perfeição degrada suas propriedades notáveis. O desafio da produção é um constante ato de equilíbrio entre três fatores concorrentes.

A Busca pela Pureza e Perfeição

A força e a condutividade do grafeno estão ligadas à sua rede intocada, de uma única camada atômica. Os métodos de produção, no entanto, podem introduzir defeitos e contaminantes.

Essas imperfeições, como quebras na rede ou produtos químicos residuais do processo de fabricação, atuam como obstáculos para os elétrons e pontos fracos na estrutura do material, diminuindo significativamente seu desempenho.

O Problema da Escala Industrial

Embora muitos métodos possam produzir pequenas quantidades de grafeno, muito poucos são adequados para os grandes volumes exigidos pela indústria.

As técnicas atuais frequentemente resultam em material com dimensões, tamanhos de flocos e níveis de qualidade inconsistentes. A Deposição Química de Vapor (CVD) é o principal candidato para escala, mas está longe de ser uma solução simples de "plug-and-play".

A Barreira Inevitável do Custo

A produção de grafeno de alta qualidade é um empreendimento caro. Os processos exigem alta entrada de energia, equipamentos sofisticados e frequentemente dependem de materiais catalisadores caros.

Esses custos devem ser drasticamente reduzidos para que o grafeno se torne um substituto viável para materiais como o silício em eletrônicos ou um aditivo comum em compósitos.

Um Olhar Mais Atento ao Processo CVD

A Deposição Química de Vapor é o método mais promissor para produzir grandes folhas contínuas de grafeno, mas é excepcionalmente delicada e repleta de obstáculos técnicos.

Um Ambiente Altamente Sensível

O processo CVD envolve o fluxo de gases de hidrocarbonetos sobre um substrato catalisador em temperaturas extremamente altas, tipicamente entre 800°C e 1050°C.

Controlar este ambiente é primordial. A maioria dos sistemas usa câmaras de baixa pressão (LPCVD) para evitar reações indesejadas na fase gasosa e garantir que a camada de grafeno se deposite com uma espessura uniforme. Mesmo pequenas variações de temperatura, pressão ou fluxo de gás podem arruinar o produto final.

O Dilema do Catalisador

A CVD requer um catalisador, tipicamente um metal como cobre ou níquel, para que o grafeno se forme. Após o crescimento, esta camada de catalisador deve ser removida.

Este processo de transferência é uma grande fonte de problemas potenciais. A corrosão do metal pode introduzir rasgos, rugas e resíduos químicos na frágil folha de grafeno, comprometendo a própria qualidade que o processo CVD pretendia alcançar.

Compreendendo as Compensações

Cada decisão no processo de produção de grafeno envolve um compromisso, e compreendê-los é fundamental para apreciar o desafio geral.

Temperatura: Velocidade vs. Custo

Temperaturas mais altas geralmente aumentam a taxa de reação, permitindo um crescimento mais rápido do grafeno.

No entanto, operar acima de 1000°C consome enormes quantidades de energia e impõe estresse extremo ao equipamento, aumentando tanto os custos operacionais quanto o risco de falha do sistema.

Pressão: Uniformidade vs. Complexidade

A CVD de baixa pressão é favorecida para a produção de grafeno de camada única altamente uniforme, o que é crítico para eletrônicos.

Isso, no entanto, requer sistemas de câmara de vácuo complexos e caros. A CVD de pressão atmosférica (APCVD) é mais simples e barata, mas torna muito mais difícil controlar a uniformidade do crescimento.

Controle de Camadas: Única vs. Múltiplas Camadas

Para muitas aplicações eletrônicas, uma camada única perfeita de grafeno é o objetivo. Para outras, como armazenamento de energia, grafeno de poucas camadas precisamente controlado é ideal.

A CVD foi otimizada para o crescimento de grandes folhas de camada única. O crescimento consistente de grafeno de cristal único de grande área com um número específico de camadas continua sendo um desafio de pesquisa significativo e não resolvido.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" método de produção de grafeno depende inteiramente da aplicação pretendida, pois diferentes casos de uso podem tolerar diferentes níveis de qualidade e custo.

- Se o seu foco principal são eletrônicos de ponta: Você deve usar grafeno de cristal único e baixo defeito, que atualmente é o mais difícil e caro de produzir e transferir sem danos.

- Se o seu foco principal são materiais compósitos ou tintas condutoras: Você provavelmente pode usar plaquetas de grafeno ou óxido de grafeno, que têm mais defeitos, mas são muito mais fáceis e baratas de produzir em massa por métodos diferentes da CVD.

- Se o seu foco principal é P&D industrial: O objetivo é inovar o processo CVD, diminuindo as temperaturas, encontrando melhores catalisadores ou desenvolvendo um método de transferência confiável e não destrutivo.

Resolver esses desafios fundamentais de produção é a última fronteira que separa a promessa teórica do grafeno de seu impacto tecnológico no mundo real.

Tabela Resumo:

| Desafio | Questão Chave | Impacto no Grafeno |

|---|---|---|

| Controle de Qualidade | Defeitos e contaminantes da produção | Reduz a condutividade elétrica e a resistência mecânica |

| Aumento de Escala | Tamanho e uniformidade inconsistentes dos flocos de métodos como CVD | Limita a adoção industrial para aplicações de alto desempenho |

| Barreira de Custo | Alto uso de energia, catalisadores e equipamentos caros | Impede a substituição econômica de materiais existentes |

| Sensibilidade do Processo CVD | Problemas de temperatura, pressão e transferência de catalisador | Causa rasgos, rugas e resíduos nas folhas de grafeno |

Com dificuldades em P&D ou desafios de produção de grafeno? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis adaptados para a ciência dos materiais. Seja otimizando processos CVD, escalando a produção ou garantindo o controle de qualidade, nossas soluções ajudam você a alcançar resultados precisos e confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de inovação em grafeno com tecnologia de ponta e experiência na indústria.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material