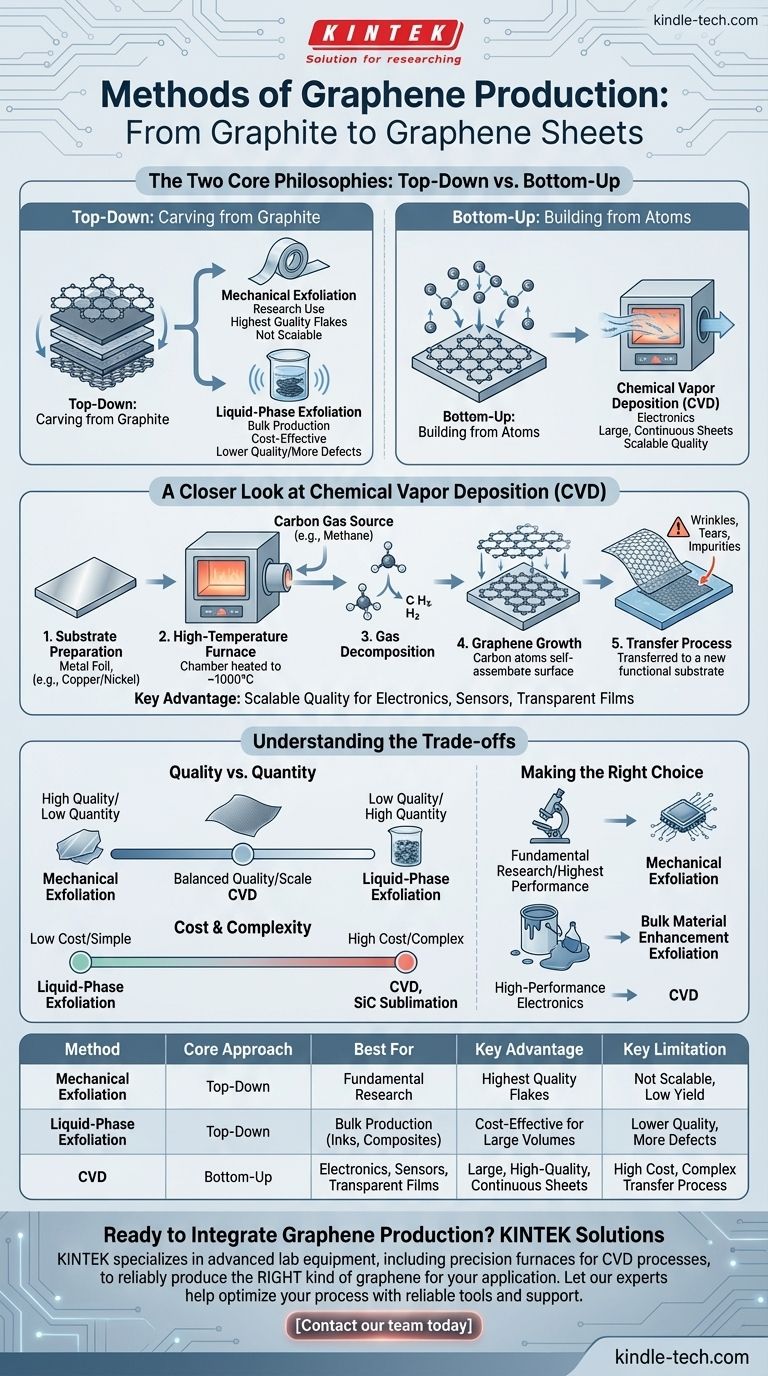

Em sua essência, a produção de grafeno é dividida em duas estratégias fundamentais: métodos "top-down" que começam com grafite e o decompõem, e métodos "bottom-up" que constroem o grafeno átomo por átomo. Os métodos mais proeminentes incluem a esfoliação mecânica para pesquisa, a esfoliação em fase líquida para produção em massa e a Deposição Química a Vapor (CVD), que emergiu como a técnica líder para criar folhas grandes e de alta qualidade adequadas para eletrônica avançada.

O desafio central na produção de grafeno não é simplesmente fazê-lo, mas fazer o tipo certo de grafeno para um propósito específico. A escolha do método envolve uma troca crítica entre a qualidade do material final, a escala de produção e o custo geral.

As Duas Filosofias Centrais: Top-Down vs. Bottom-Up

Compreender o método começa com a compreensão da abordagem. Cada técnica se enquadra em uma de duas categorias, cada uma com vantagens e limitações distintas.

Top-Down: Esculpindo a Partir do Grafite

Esta abordagem é conceitualmente simples: você pega um bloco de grafite (que é essencialmente uma pilha de inúmeras camadas de grafeno) e separa essas camadas.

A esfoliação mecânica é a técnica original, vencedora do Prêmio Nobel. Envolve o uso de fita adesiva para retirar camadas do grafite até que reste uma única folha com a espessura de um átomo. Embora isso produza flocos de grafeno de qualidade excepcionalmente alta, o processo é manual, produz quantidades muito pequenas e não é escalável para uso comercial. Continua sendo uma ferramenta vital para pesquisa científica fundamental.

A esfoliação em fase líquida visa resolver o problema de escala. Neste método, o grafite é disperso em um líquido e submetido a alta energia (como sonicação) para separar as camadas. Isso pode produzir grandes quantidades de flocos de grafeno, tornando-o adequado para aplicações como tintas condutoras, compósitos e revestimentos, onde o material em massa é mais importante do que a estrutura atômica perfeita.

Bottom-Up: Construindo a Partir de Átomos

Esta abordagem é o inverso do top-down. Em vez de começar com um cristal grande e quebrá-lo, você fornece átomos de carbono e uma superfície para que eles se montem na rede de grafeno perfeita.

A técnica bottom-up mais importante é a Deposição Química a Vapor (CVD). É amplamente considerada o caminho mais promissor para a produção industrial de grafeno de alto desempenho. Outros métodos nesta categoria incluem a sublimação de carbeto de silício (SiC) e a descarga por arco, mas a CVD se tornou a tendência dominante.

Uma Análise Mais Detalhada da Deposição Química a Vapor (CVD)

Devido à sua capacidade única de equilibrar qualidade e escala, a CVD merece uma análise mais aprofundada. Este método é o principal impulsionador do potencial uso do grafeno em eletrônicos de próxima geração.

Como Funciona o Processo CVD

O processo é uma reação controlada e de alta temperatura. Um substrato, tipicamente uma folha de folha de metal como cobre ou níquel, é colocado dentro de um forno. A câmara é aquecida a cerca de 1000°C enquanto um gás contendo carbono, como metano, é introduzido.

Nesta temperatura extrema, o gás hidrocarboneto se decompõe, liberando átomos de carbono individuais. Esses átomos então se difundem e se ligam à superfície do substrato metálico, auto-organizando-se na característica rede em favo de mel do grafeno. Este processo forma um filme contínuo, com a espessura de um único átomo, cobrindo todo o substrato.

A Vantagem Chave: Qualidade Escalável

Ao contrário dos métodos de esfoliação que produzem flocos pequenos e desconectados, a CVD cria folhas grandes e contínuas de grafeno de alta qualidade. Isso a torna o único método viável para aplicações que exigem um filme uniforme em uma grande área, como telas condutoras transparentes, circuitos eletrônicos e sensores avançados.

Controlando o Resultado

Os engenheiros podem controlar com precisão o produto final ajustando os parâmetros do processo. Ao gerenciar a temperatura, pressão e taxa de fluxo do gás, é possível controlar o crescimento e determinar se uma única camada ou múltiplas camadas de grafeno são formadas.

Compreendendo as Trocas (Trade-offs)

Nenhum método de produção único é universalmente superior. A escolha ideal é ditada inteiramente pela aplicação final e seus requisitos específicos.

Qualidade vs. Quantidade

Existe uma troca direta aqui. A esfoliação mecânica fornece flocos imaculados e sem defeitos com as melhores propriedades elétricas possíveis, mas em quantidades microscópicas. A esfoliação em fase líquida fornece grandes quantidades de grafeno, mas os flocos são menores e têm mais defeitos, levando a um desempenho elétrico inferior. A CVD oferece o melhor compromisso, produzindo folhas grandes com alta qualidade, embora não tão perfeitas quanto os melhores flocos esfoliados mecanicamente.

Custo e Complexidade

Métodos de alta qualidade são caros. A CVD e a sublimação de SiC exigem fornos de alta temperatura especializados e equipamentos de vácuo, contribuindo para custos elevados. Em contraste, a esfoliação em fase líquida pode ser feita com equipamentos industriais mais comuns, tornando-a uma escolha mais econômica para produzir grafeno em massa para aplicações menos exigentes.

O Desafio da Transferência

Uma etapa crítica, mas frequentemente negligenciada, para o grafeno CVD é a transferência. O grafeno é cultivado em um substrato metálico (como cobre), mas deve ser movido para um substrato funcional (como um wafer de silício) para uso em eletrônicos. Este delicado processo de transferência pode introduzir rugas, rasgos e impurezas, o que pode degradar o desempenho do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método apropriado, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for pesquisa fundamental ou criação de um único dispositivo protótipo com o mais alto desempenho possível: A esfoliação mecânica é a melhor ferramenta para produzir flocos pequenos e de altíssima qualidade.

- Se o seu foco principal for produção em massa para aprimoramento de materiais (por exemplo, fortalecimento de polímeros ou criação de tintas condutoras): A esfoliação em fase líquida oferece o caminho mais econômico para grandes volumes.

- Se o seu foco principal for a criação de eletrônicos de alto desempenho, condutores transparentes ou sensores: A Deposição Química a Vapor (CVD) é o método padrão da indústria para cultivar filmes grandes, de alta qualidade e uniformes.

Em última análise, o método usado para criar o grafeno define fundamentalmente para que ele pode ser usado.

Tabela de Resumo:

| Método | Abordagem Central | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Pesquisa Fundamental | Flocos da Mais Alta Qualidade | Não Escalável, Baixo Rendimento |

| Esfoliação em Fase Líquida | Top-Down | Produção em Massa (Tintas, Compósitos) | Econômico para Grandes Volumes | Qualidade Inferior, Mais Defeitos |

| Deposição Química a Vapor (CVD) | Bottom-Up | Eletrônicos, Sensores, Filmes Transparentes | Folhas Grandes, de Alta Qualidade e Contínuas | Alto Custo, Processo de Transferência Complexo |

Pronto para Integrar a Produção de Grafeno no Fluxo de Trabalho do Seu Laboratório?

Escolher o método de produção correto é fundamental para o sucesso de sua pesquisa e desenvolvimento. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados — incluindo fornos de precisão para processos CVD — e consumíveis necessários para produzir de forma confiável o tipo certo de grafeno para sua aplicação específica, quer você esteja focado em pesquisa de altíssima qualidade ou produção de material escalável.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entendemos as trocas entre qualidade, escala e custo, e podemos fornecer as ferramentas confiáveis e o suporte que seu laboratório precisa para inovar com confiança.

Entre em contato com nossa equipe hoje mesmo para discutir os requisitos do seu projeto e encontrar a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores