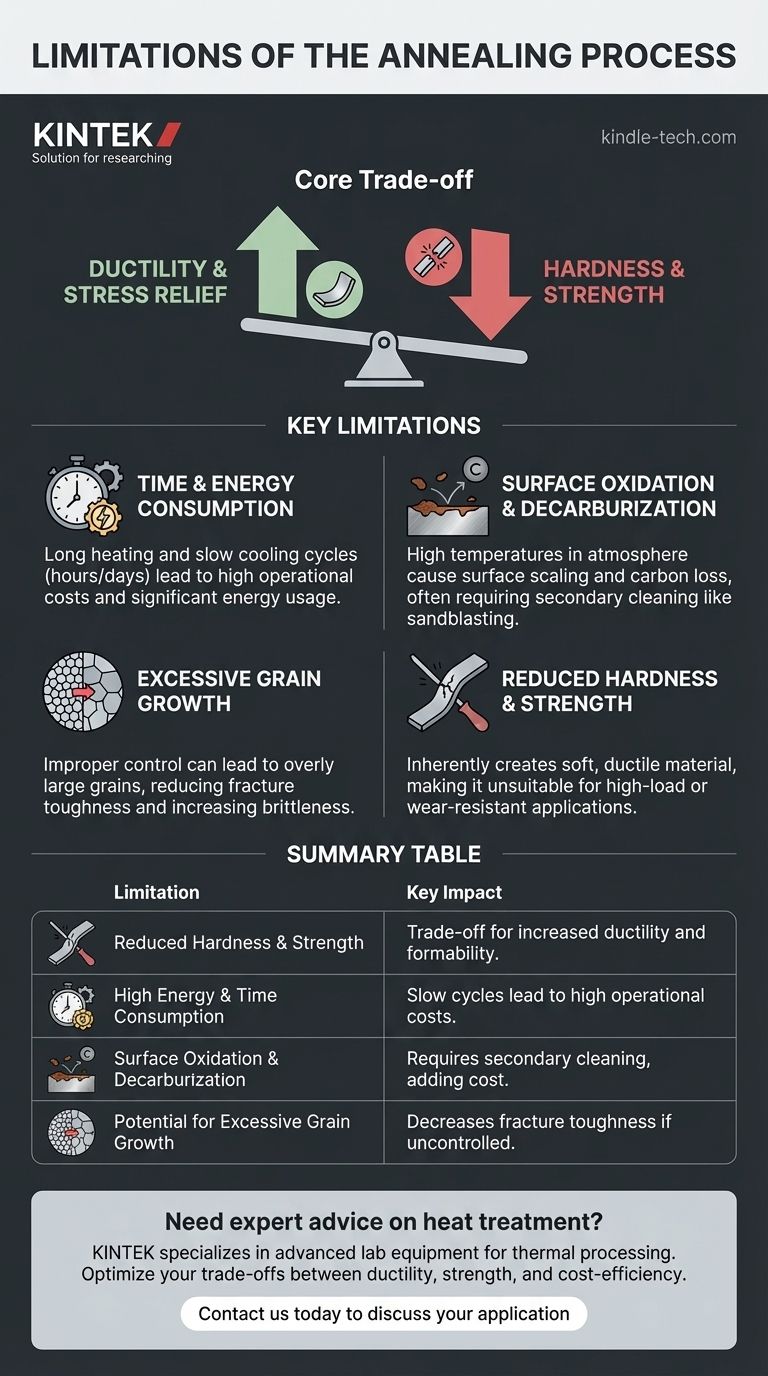

Embora o recozimento seja uma ferramenta poderosa, suas principais limitações são uma redução significativa na dureza e resistência do material, alto consumo de energia devido a longos ciclos de aquecimento e resfriamento, e o potencial para oxidação superficial indesejável. Esses fatores o tornam um processo demorado e caro que não é adequado para aplicações onde a alta resistência é um requisito crítico.

A principal troca do recozimento é direta: você ganha ductilidade e alívio de tensões significativos à custa direta da dureza, resistência à tração e eficiência do processo. Compreender essa troca é crucial para selecionar o tratamento térmico correto.

Uma Breve Revisão: O Objetivo do Recozimento

O recozimento é um processo de tratamento térmico projetado para alterar a microestrutura de um material, principalmente metais, para alcançar propriedades desejáveis específicas. Seu principal objetivo é tornar um material mais macio e mais dúctil.

As Três Etapas

O processo envolve três etapas distintas à medida que a temperatura do material é elevada e mantida.

- Recuperação: As tensões internas, frequentemente induzidas durante processos de fabricação como fundição ou trabalho a frio, são aliviadas.

- Recristalização: Novos grãos, livres de tensões, formam-se dentro da estrutura cristalina do metal, eliminando defeitos.

- Crescimento de Grão: Os grãos recém-formados começam a crescer. Esta etapa, se não for devidamente controlada, pode se tornar uma desvantagem.

O Ciclo de Recozimento

O ciclo envolve aquecer o metal a uma temperatura específica onde sua estrutura cristalina pode se reformar, mantê-lo lá (uma etapa conhecida como "encharcamento") e depois resfriá-lo muito lentamente. Este resfriamento lento é essencial para produzir a estrutura final macia e dúctil.

Principais Limitações do Processo de Recozimento

Embora eficaz, o recozimento não é uma solução universal. Suas desvantagens são significativas e devem ser ponderadas em relação aos seus benefícios.

Redução Significativa na Dureza e Resistência

Esta é a troca metalúrgica mais crítica. Ao criar uma microestrutura macia e dúctil, o recozimento inerentemente reduz a dureza e a resistência à tração do material. O material resultante é mais fácil de dobrar e moldar, mas não pode suportar altas cargas ou resistir ao desgaste com a mesma eficácia.

Consumo de Tempo e Energia

A exigência de aquecimento lento e controlado e, especialmente, resfriamento lento, torna o recozimento um processo muito longo. Um componente pode precisar passar muitas horas, ou mesmo dias, dentro de um forno. Este tempo prolongado no forno se traduz diretamente em alto consumo de energia.

Altos Custos Operacionais

Tempo e energia são caros. A combinação de longos ciclos de forno e alto uso de energia torna o recozimento completo um dos processos de tratamento térmico mais caros em comparação com alternativas como a normalização ou o alívio de tensões a uma temperatura mais baixa.

Potencial para Crescimento Excessivo de Grão

Se a temperatura de encharcamento for muito alta ou o tempo for muito longo, os grãos podem crescer excessivamente grandes. Embora uma estrutura de grão uniforme seja desejada, grãos excessivamente grandes podem diminuir propriedades como a tenacidade à fratura, tornando o material mais propenso a falhas frágeis sob certas condições.

Oxidação Superficial e Descarbonetação

Aquecer metais a altas temperaturas em uma atmosfera contendo oxigênio inevitavelmente causará incrustação superficial ou oxidação. Para aços carbono, também pode causar descarbonetação (perda de carbono da superfície), o que amolece a camada externa. Esses efeitos superficiais frequentemente exigem operações de limpeza secundárias, como jateamento de areia ou decapagem ácida, adicionando outra etapa e custo à cadeia de fabricação.

Compreendendo as Trocas: Ductilidade vs. Resistência

A decisão de recozer é fundamentalmente uma escolha entre ductilidade e resistência. Você está intencionalmente "redefinindo" o material para seu estado mais macio e maleável.

Isso é altamente desejável quando um componente precisa passar por uma deformação plástica significativa, como o embutimento profundo de uma peça de chapa metálica ou a usinagem complexa de uma liga resistente. A usinabilidade e conformabilidade aprimoradas podem reduzir o desgaste da ferramenta e prevenir rachaduras durante a fabricação.

No entanto, se o componente final precisar ser duro, forte ou resistente ao desgaste, o recozimento é frequentemente apenas uma etapa intermediária. A peça provavelmente precisaria ser reendurecida por meio de um processo de tratamento térmico subsequente, como têmpera e revenimento.

O Recozimento é a Escolha Certa para Sua Aplicação?

Escolher um tratamento térmico requer alinhar o processo com seu objetivo final.

- Se seu foco principal é a máxima usinabilidade ou conformabilidade: O recozimento é frequentemente a escolha correta, e às vezes necessária, para preparar o material para a fabricação.

- Se seu foco principal é a resistência e dureza do componente: O recozimento é a etapa final errada; considere a normalização para um equilíbrio de propriedades ou um processo de têmpera e revenimento para máxima dureza.

- Se seu foco principal é simplesmente aliviar o estresse interno com impacto mínimo na resistência: Um ciclo de alívio de estresse de baixa temperatura, que não entra na fase de recristalização, é uma opção muito mais eficiente e eficaz do que um recozimento completo.

Em última análise, você deve tratar o recozimento como uma ferramenta específica para amolecer um material, aceitando a perda inerente de resistência como o preço pela ductilidade aprimorada.

Tabela Resumo:

| Limitação | Impacto Chave |

|---|---|

| Dureza e Resistência Reduzidas | Troca por maior ductilidade e conformabilidade. |

| Alto Consumo de Energia e Tempo | Ciclos lentos de aquecimento/resfriamento levam a altos custos operacionais. |

| Oxidação Superficial e Descarbonetação | Pode exigir processos de limpeza secundários, adicionando custo. |

| Potencial para Crescimento Excessivo de Grão | Pode diminuir a tenacidade à fratura se não for devidamente controlado. |

Precisa de aconselhamento especializado na seleção do processo de tratamento térmico correto para seus materiais?

As limitações do recozimento destacam a importância de escolher um processo que se alinhe perfeitamente com os requisitos de desempenho do seu componente. Na KINTEK, somos especialistas no fornecimento de equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre ductilidade, resistência e eficiência de custos para otimizar seus resultados.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e garantir que seus processos de tratamento térmico sejam eficazes e econômicos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre