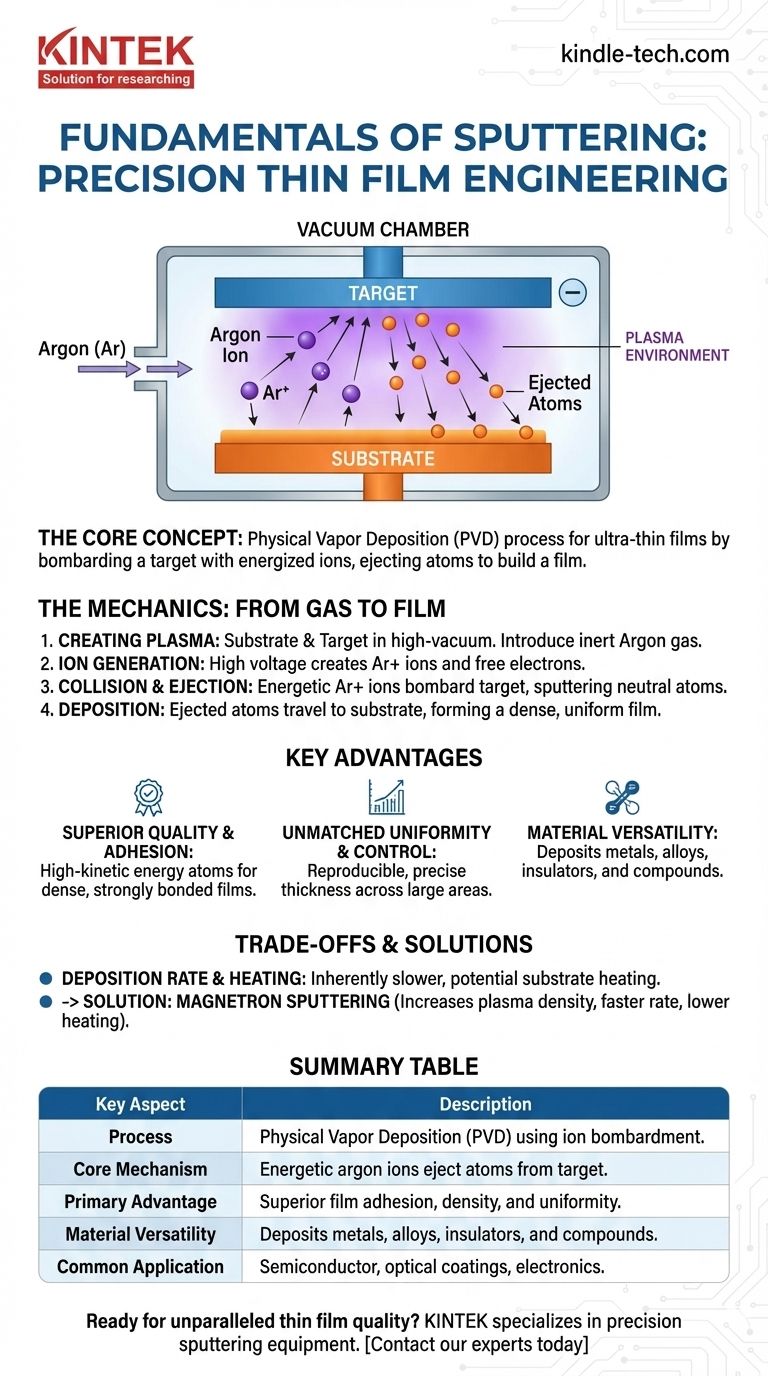

Em sua essência, a pulverização catódica é um processo de deposição física de vapor (PVD) usado para criar filmes ultrafinos de material. Funciona bombardeando um material de origem sólido, chamado de "alvo", com íons energizados em vácuo. Essas colisões agem como um jateador de areia microscópico, ejetando átomos do alvo, que então viajam e se depositam em um substrato, construindo um filme átomo por átomo.

A pulverização catódica não é simplesmente um método para revestir uma superfície; é um processo de engenharia altamente controlado para criar filmes finos com adesão, densidade e uniformidade superiores. Seu valor reside na qualidade e precisão do filme resultante, não na velocidade de deposição.

A Mecânica da Pulverização Catódica: Do Gás ao Filme

Para entender a pulverização catódica, é melhor dividi-la em uma sequência de eventos que ocorrem dentro de uma câmara de vácuo controlada.

Criando o Ambiente de Plasma

O processo começa colocando o substrato e o material alvo em uma câmara de alto vácuo. A câmara é bombeada para remover ar e outros contaminantes.

Uma vez evacuada, uma pequena quantidade controlada de um gás inerte, mais comumente argônio, é introduzida na câmara.

Geração e Aceleração de Íons

Uma alta voltagem negativa é aplicada ao material alvo. Este forte campo elétrico energiza elétrons livres na câmara.

Esses elétrons de alta energia colidem com os átomos neutros de argônio, desalojando um elétron e criando íons de argônio carregados positivamente (Ar+). Esta mistura de íons e elétrons forma um plasma de baixa temperatura.

Como o alvo é carregado negativamente e os íons de argônio são carregados positivamente, os íons são agressivamente acelerados em direção à face do alvo.

O Processo de Colisão e Ejeção

No impacto, o íon de argônio de alta energia transfere sua energia cinética e momento para os átomos no alvo. Este é um processo puramente físico e mecânico.

Se a transferência de energia for suficiente, ela "pulveriza" ou ejeta um átomo do material alvo. Essas partículas ejetadas são tipicamente átomos neutros, não íons.

Deposição no Substrato

Os átomos ejetados viajam em linha relativamente reta do alvo em direção ao substrato, que geralmente é posicionado diretamente oposto a ele.

Quando esses átomos energéticos chegam ao substrato, eles se condensam em sua superfície. Com o tempo, milhões desses átomos que chegam se acumulam para formar um filme fino, denso e altamente uniforme.

Por Que a Pulverização Catódica se Destaca: As Principais Vantagens

A pulverização catódica é escolhida em detrimento de outros métodos de deposição por várias razões críticas relacionadas à qualidade do filme e versatilidade do material.

Qualidade e Adesão Superiores do Filme

Os átomos pulverizados chegam ao substrato com energia cinética significativa. Essa energia os ajuda a formar um filme mais denso e proporciona uma adesão muito mais forte ao substrato em comparação com processos de menor energia, como a evaporação térmica.

Uniformidade e Controle Incomparáveis

O processo é altamente reprodutível e pode ser precisamente controlado gerenciando a pressão do gás, a voltagem e o tempo de deposição. Isso resulta em excelente uniformidade da espessura do filme em grandes substratos, um requisito crítico para semicondutores, filtros ópticos e eletrônicos de precisão.

Versatilidade em Materiais

A pulverização catódica pode depositar quase qualquer material, incluindo metais puros, isolantes e semicondutores. Crucialmente, ela se destaca na deposição de ligas e compostos, pois o processo de ejeção geralmente preserva a composição química (estequiometria) do alvo.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica não está isenta de desafios. Compreender essas vantagens e desvantagens é fundamental para saber quando usá-la.

O Desafio da Taxa de Deposição

A pulverização catódica básica é um processo inerentemente lento em comparação com técnicas como a evaporação térmica. A taxa de crescimento do filme é uma troca fundamental para alcançar alta qualidade e controle do filme.

Preocupações com o Aquecimento do Substrato

O bombardeio constante de energia do plasma e dos átomos depositados pode aquecer o substrato. Em sistemas antigos, isso limitava a capacidade de revestir materiais sensíveis ao calor, como plásticos, sem causar danos.

A Solução do Magnetron

A maioria dos sistemas modernos de pulverização catódica usa pulverização catódica por magnetron. Ao colocar ímãs potentes atrás do alvo, os elétrons são aprisionados em um campo magnético próximo à superfície do alvo.

Esse aprisionamento aumenta drasticamente a probabilidade de os elétrons colidirem e ionizarem o gás argônio. Isso cria um plasma muito mais denso, o que aumenta significativamente a taxa de deposição e permite que o sistema funcione em pressões mais baixas, reduzindo o aquecimento do substrato.

Quando Escolher a Pulverização Catódica

A pulverização catódica é uma ferramenta especializada, e seu uso deve estar alinhado com os objetivos mais críticos do seu projeto.

- Se o seu foco principal é a qualidade e adesão do filme: A pulverização catódica é uma escolha excepcional devido à deposição de alta energia que cria camadas densas e fortemente ligadas.

- Se o seu foco principal é depositar ligas ou compostos complexos: A pulverização catódica oferece controle superior, permitindo manter a composição do material de origem ou até mesmo criar novos compostos adicionando gases reativos (por exemplo, nitrogênio para formar nitretos).

- Se o seu foco principal é a velocidade de produção em massa com o menor custo: Você deve avaliar se a taxa de deposição mais lenta da pulverização catódica é aceitável para suas necessidades, ou se um processo mais rápido como a evaporação térmica oferece qualidade "boa o suficiente".

Em última análise, a pulverização catódica é o processo definitivo para aplicações onde a precisão, pureza e integridade do filme fino não podem ser comprometidas.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (PVD) usando bombardeamento iônico. |

| Mecanismo Central | Íons de argônio energéticos ejetam átomos de um material alvo. |

| Vantagem Primária | Adesão, densidade e uniformidade superiores do filme. |

| Versatilidade de Materiais | Deposita metais, ligas, isolantes e compostos. |

| Aplicação Comum | Fabricação de semicondutores, revestimentos ópticos, eletrônicos. |

Pronto para alcançar uma qualidade de filme fino incomparável em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de pulverização catódica de precisão, fornecendo as ferramentas e a experiência para criar filmes densos e uniformes com adesão superior. Quer você esteja trabalhando em semicondutores, pesquisa ou revestimentos avançados, nossas soluções são projetadas para desempenho e confiabilidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação