Embora seja uma etapa essencial para tornar o aço mais tenaz, o processo de têmpera não está isento de custos. Sua principal desvantagem é a troca direta e inevitável entre dureza e tenacidade. Ao temperar um aço endurecido para reduzir sua fragilidade, você simultaneamente reduz sua dureza máxima, resistência ao desgaste e resistência à tração.

O desafio central na metalurgia é que você não pode maximizar todas as propriedades ao mesmo tempo. A principal "desvantagem" da têmpera é um sacrifício necessário: você abre mão intencionalmente de um certo grau de dureza e resistência para obter as propriedades críticas de tenacidade e ductilidade.

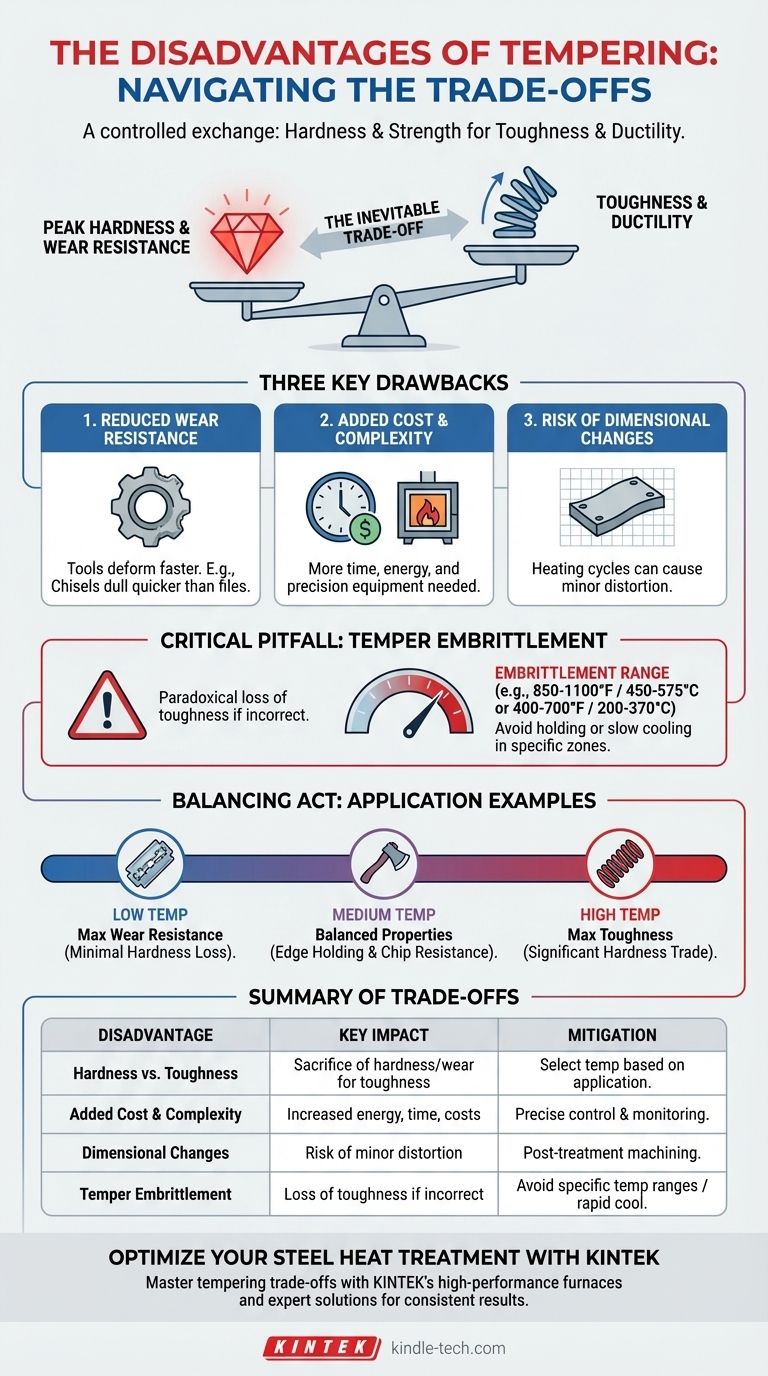

A Troca Fundamental: Dureza vs. Tenacidade

Para entender as desvantagens da têmpera, você deve primeiro entender o estado do aço antes do início do processo. O objetivo de todo tratamento térmico é uma troca controlada de propriedades.

O Propósito do Resfriamento Rápido (Quenching): Alcançar a Dureza Máxima

O resfriamento rápido (quenching)—o resfriamento rápido do aço a partir de uma alta temperatura—é feito por uma razão: criar uma microestrutura chamada martensita.

A martensita é extremamente dura e frágil. Este estado oferece máxima resistência ao desgaste, mas é frequentemente muito frágil para uso prático, pois pode quebrar sob impacto ou estresse.

O Papel da Têmpera: Recuperando a Tenacidade

A têmpera é o processo corretivo. Ao reaquecer o aço temperado a uma temperatura específica abaixo de seu ponto de transformação, você permite que alguns dos átomos de carbono presos na estrutura da martensita precipitem.

Essa mudança estrutural alivia as tensões internas e aumenta dramaticamente a tenacidade do aço (sua capacidade de absorver energia e deformar sem fraturar) e a ductilidade.

A Consequência Inevitável: Dureza e Resistência Reduzidas

Esse ganho de tenacidade vem com um custo direto. A mesma mudança estrutural que aumenta a tenacidade também reduz a dureza e a resistência à tração do aço.

Quanto maior a temperatura de têmpera, mais tenacidade você ganha, mas mais dureza você perde. Isso não é uma falha no processo, mas sua característica definidora. A "desvantagem" está intrínseca à física do material.

Compreendendo as Principais Desvantagens

Além da troca fundamental, a têmpera introduz desafios práticos e riscos que devem ser gerenciados em qualquer contexto de fabricação ou engenharia.

1. Redução na Resistência ao Desgaste

A consequência mais direta da dureza reduzida é uma diminuição na resistência ao desgaste.

Uma ferramenta temperada para alta tenacidade, como um cinzel, terá sua borda deformada ou cega mais rapidamente do que uma ferramenta temperada para alta dureza, como uma lima.

2. Custo Adicional e Complexidade do Processo

A têmpera é uma etapa de fabricação adicional. Requer energia para o forno, tempo para a peça aquecer e esfriar, e investimento de capital em fornos precisamente controlados.

Isso adiciona tanto custo quanto outro potencial ponto de falha à linha de produção. Um erro na temperatura ou no tempo pode arruinar a peça.

3. Risco de Alterações Dimensionais

Embora a têmpera alivie as principais tensões internas do resfriamento rápido, o ciclo de aquecimento e resfriamento ainda pode causar pequenas distorções ou alterações dimensionais na peça.

Para componentes de alta precisão, essas pequenas alterações devem ser antecipadas e potencialmente corrigidas com retificação ou usinagem pós-tratamento.

Uma Armadilha Crítica: Fragilização por Têmpera

Paradoxalmente, a têmpera às vezes pode tornar o aço mais frágil se realizada incorretamente. Esse fenômeno, conhecido como fragilização por têmpera, é uma desvantagem crítica a ser evitada.

O Que É Fragilização por Têmpera?

A fragilização por têmpera é uma perda de tenacidade que ocorre quando o aço é mantido dentro, ou resfriado lentamente através, de uma faixa de temperatura específica.

Este é um resultado contraintuitivo e perigoso, pois o objetivo da têmpera é precisamente o oposto. Afeta principalmente certos aços-liga.

A Faixa de Fragilização

A forma mais comum ocorre em uma faixa de aproximadamente 850-1100°F (450-575°C). Manter o aço nesta faixa ou resfriá-lo lentamente através desta zona pode fazer com que as impurezas se segreguem nos contornos de grão, enfraquecendo o material.

Outra forma, a "fragilidade azul", pode ocorrer em temperaturas mais baixas, em torno de 400-700°F (200-370°C), causando uma queda na tenacidade.

Como Evitá-la

Os engenheiros evitam isso controlando cuidadosamente os parâmetros de têmpera. As principais estratégias são temperar abaixo ou acima da faixa de fragilização, ou resfriar o aço rapidamente após a têmpera em temperaturas mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

As "desvantagens" da têmpera são simplesmente variáveis a serem controladas. A chave é escolher uma temperatura de têmpera que atinja o equilíbrio ideal de propriedades para a aplicação final do componente.

- Se o seu foco principal é a máxima resistência ao desgaste e retenção de fio (por exemplo, uma lâmina de barbear, lima ou ferramenta de torno): Você usará uma temperatura de têmpera muito baixa (por exemplo, 300-400°F / 150-200°C) para sacrificar a dureza mínima.

- Se o seu foco principal é a máxima tenacidade e resistência ao choque (por exemplo, uma mola, martelo ou espada): Você usará uma alta temperatura de têmpera (por exemplo, 800-1100°F / 425-600°C) para trocar uma dureza significativa por uma ductilidade superior.

- Se o seu foco principal é um equilíbrio de dureza e tenacidade (por exemplo, um machado, cinzel ou faca de uso geral): Você selecionará uma temperatura de têmpera média que forneça um compromisso funcional entre a retenção de fio e a resistência a lascas.

Compreender essas trocas é o que transforma a têmpera de uma receita simples em uma poderosa ferramenta de engenharia.

Tabela Resumo:

| Desvantagem | Impacto Chave | Mitigação/Consideração |

|---|---|---|

| Troca Dureza vs. Tenacidade | Sacrifício de dureza/resistência ao desgaste para maior tenacidade | Selecionar a temperatura de têmpera com base nos requisitos da aplicação |

| Custo e Complexidade Adicionais | Aumento dos custos de energia, tempo e equipamento | Requer controle preciso de temperatura e monitoramento do processo |

| Alterações Dimensionais | Risco de pequena distorção ou empenamento | Pode exigir usinagem pós-tratamento para peças de precisão |

| Fragilização por Têmpera | Perda de tenacidade se realizada incorretamente | Evitar faixas de temperatura específicas ou usar resfriamento rápido |

Otimize Seu Tratamento Térmico de Aço com a KINTEK

Navegar pelas complexidades da têmpera requer equipamentos de precisão e conhecimento especializado. Na KINTEK, somos especializados em fornos de laboratório de alto desempenho e consumíveis projetados para processos de tratamento térmico exigentes. Nossas soluções ajudam você a alcançar o equilíbrio perfeito de dureza e tenacidade, minimizando riscos como distorção e fragilização.

Seja você trabalhando com ferramentas, molas ou componentes de precisão, a KINTEK fornece o equipamento confiável e o suporte de que você precisa para dominar as trocas da têmpera.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem aprimorar seus processos de tratamento de aço e entregar resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo