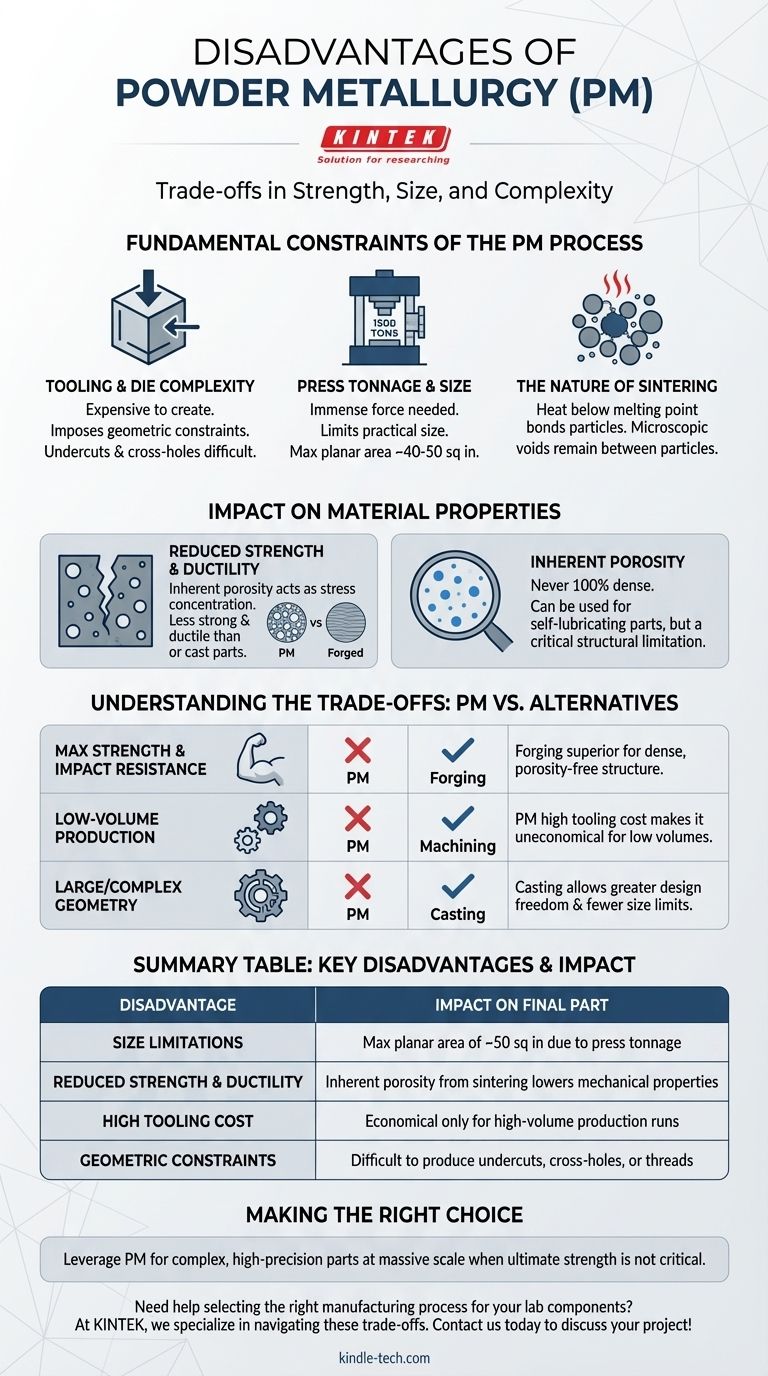

As principais desvantagens da metalurgia do pó (PM) são as suas limitações inerentes de tamanho de peça, o desafio de produzir certas geometrias complexas e o facto de os componentes resultantes terem menor resistência e ductilidade em comparação com métodos totalmente densos como a forjaria. Estas restrições derivam diretamente da mecânica central de prensar o pó numa matriz rígida e sinterizá-lo abaixo do seu ponto de fusão.

Embora a metalurgia do pó seja um processo altamente eficaz para produzir peças precisas e de forma final em grandes volumes, a sua principal desvantagem é sacrificar a resistência e o tamanho finais do material em prol da complexidade e da eficiência de produção.

As Restrições Fundamentais do Processo PM

Para compreender as desvantagens da metalurgia do pó, é preciso primeiro entender as etapas centrais do próprio processo. As limitações não são acidentais; são consequências diretas de como uma peça PM é formada.

Complexidade de Ferramental e Matriz

A metalurgia do pó baseia-se na prensagem de pó metálico numa matriz rígida. Este ferramental é caro de criar e impõe restrições geométricas à peça final.

Características como rebaixos, furos transversais ou roscas que são perpendiculares à direção da prensagem são extremamente difíceis ou impossíveis de produzir diretamente.

Tonelagem da Prensa e Limitações de Tamanho

A força necessária para compactar o pó uniformemente é imensa. As maiores prensas da indústria têm cerca de 1.500 toneladas, o que limita o tamanho prático de um componente.

Isso geralmente se traduz numa área de superfície planar máxima de 40 a 50 polegadas quadradas. Qualquer coisa maior torna-se inviável com equipamentos PM padrão.

A Natureza da Sinterização

Após a prensagem, o frágil compacto "verde" é aquecido num processo chamado sinterização. Este tratamento térmico ocorre abaixo do ponto de fusão do metal.

A sinterização liga as partículas de metal, conferindo resistência à peça. No entanto, como o metal não é totalmente fundido, permanecem vazios microscópicos entre as partículas originais.

O Impacto nas Propriedades do Material

As restrições físicas do processo PM influenciam diretamente as propriedades mecânicas finais do componente, que é a consideração mais crítica para qualquer aplicação de engenharia.

Resistência e Ductilidade Reduzidas

Os vazios deixados após a sinterização resultam em porosidade inerente. Uma peça PM nunca é 100% densa como uma peça forjada ou fundida.

Essa porosidade atua como um ponto de concentração de tensões, tornando as peças PM geralmente menos resistentes e menos dúcteis (mais quebradiças) do que as suas contrapartes de ferro forjado ou fundido.

Porosidade Inerente

Embora a porosidade seja uma desvantagem para a resistência, pode ser uma característica planeada para aplicações como rolamentos autolubrificantes, onde o óleo é retido dentro dos poros.

No entanto, para componentes estruturais, esta porosidade é um fator limitante crítico que deve ser considerado na fase de projeto.

Compreendendo as Compensações: PM vs. Outros Métodos

Nenhum processo de fabricação é perfeito para todas as aplicações. As desvantagens da PM tornam-se claras quando comparadas diretamente com alternativas tradicionais como forjaria ou fundição.

Quando Evitar PM para Resistência

Se a sua aplicação exige a mais alta resistência à tração, resistência à fadiga e tenacidade ao impacto, a forjaria é a escolha superior. O processo de forjaria cria uma estrutura de grão densa e trabalhada que é livre da porosidade encontrada nas peças PM.

O Fator Custo: Ferramental vs. Volume de Peças

O alto custo inicial de criação da matriz de compactação torna a metalurgia do pó antieconómica para produções de baixo volume ou protótipos.

A PM só se torna rentável em grandes volumes, onde o custo do ferramental pode ser amortizado em dezenas de milhares de peças. A usinagem ou fundição é frequentemente melhor para quantidades menores.

A Barreira da Geometria e do Tamanho

Se precisar de produzir um componente muito grande ou um com canais internos complexos, rebaixos ou outras características não alinhadas com o eixo de prensagem, a fundição é um processo muito mais adequado. A fundição permite uma liberdade de design muito maior e tem significativamente menos limitações de tamanho.

Fazendo a Escolha Certa para a Sua Aplicação

Escolher o processo de fabricação correto requer alinhar o seu objetivo principal com os pontos fortes e fracos inerentes de cada método.

- Se o seu foco principal é a máxima resistência e resistência ao impacto: A forjaria é quase sempre a escolha superior devido à sua estrutura de grão densa e livre de porosidade.

- Se o seu foco principal é produzir um pequeno número de peças: O alto custo inicial de ferramental da PM torna a usinagem a partir de barras uma opção mais económica.

- Se o seu foco principal é um componente muito grande ou geometricamente intrincado: As limitações de tamanho e forma da PM tornam a fundição ou fabricação uma solução mais prática.

Em última análise, compreender estas desvantagens permite-lhe aproveitar a metalurgia do pó para o que ela faz de melhor: produzir peças complexas e de alta precisão em grande escala, quando a resistência máxima não é o fator mais crítico.

Tabela Resumo:

| Desvantagem | Impacto na Peça Final |

|---|---|

| Limitações de Tamanho | Área planar máxima de ~50 pol² devido à tonelagem da prensa |

| Resistência e Ductilidade Reduzidas | Porosidade inerente da sinterização diminui as propriedades mecânicas |

| Alto Custo de Ferramental | Económico apenas para produções de alto volume |

| Restrições Geométricas | Difícil produzir rebaixos, furos transversais ou roscas |

Precisa de ajuda para selecionar o processo de fabricação certo para os seus componentes de laboratório? Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, ajudando-o a navegar pelas compensações de materiais e processos para alcançar o desempenho ideal. Quer esteja a trabalhar com peças de metalurgia do pó ou a explorar alternativas, a nossa experiência garante que obtém soluções duradouras e precisas, adaptadas às suas necessidades de laboratório. Contacte-nos hoje para discutir o seu projeto!

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão