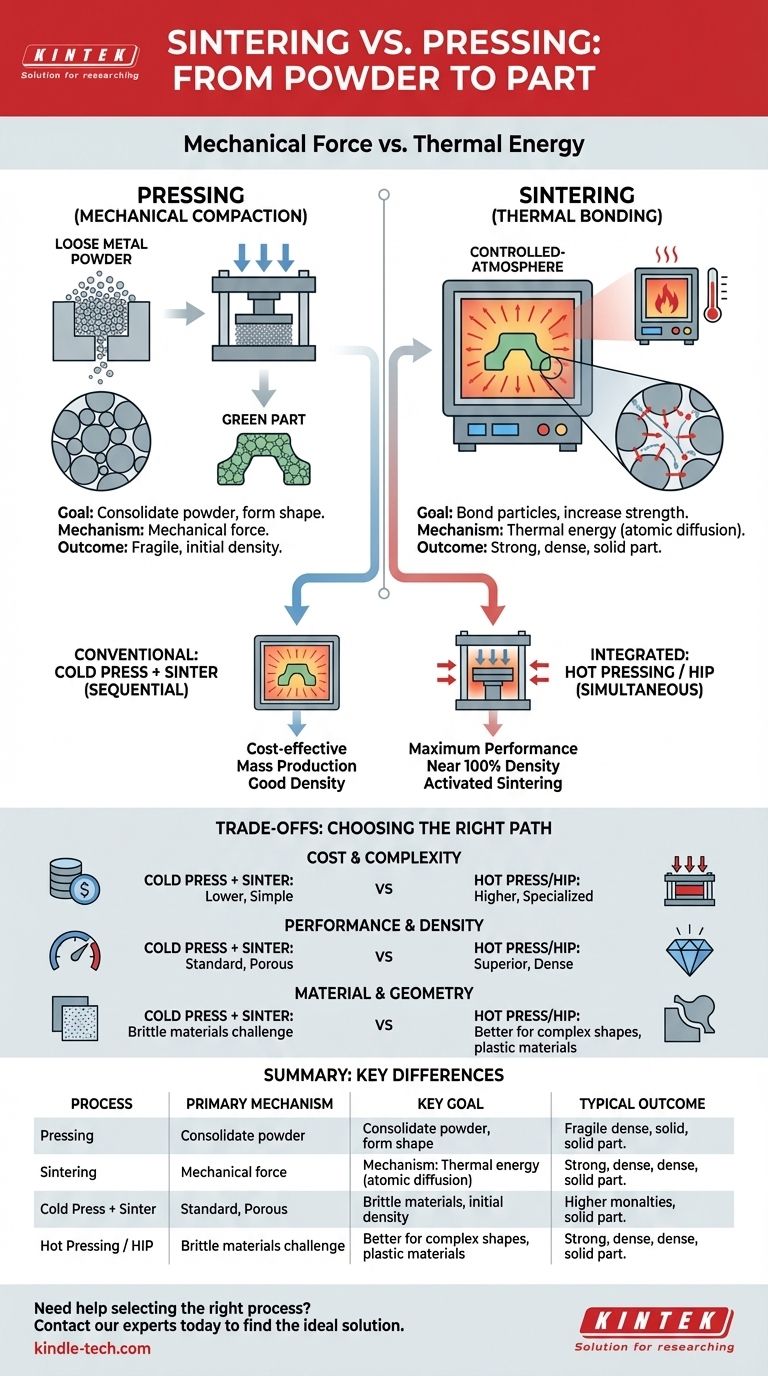

Em sua essência, prensagem e sinterização são dois processos distintos, mas complementares, usados para transformar pós em objetos sólidos. A prensagem é um processo mecânico que usa força para compactar o pó em uma forma desejada, conhecida como "peça verde". A sinterização é um processo térmico subsequente que aquece essa peça para unir as partículas, aumentando sua resistência e densidade sem derretê-la.

A distinção fundamental é de mecanismo: a prensagem usa força mecânica para criar forma e densidade inicial, enquanto a sinterização usa energia térmica para fundir as partículas e criar uma massa forte e sólida. Não são alternativas, mas sim estágios distintos que podem ser combinados de diferentes maneiras para obter uma peça final.

O Objetivo Fundamental: Do Pó à Peça

O campo da metalurgia do pó começa com um problema simples: você tem uma coleção de finas partículas de metal ou cerâmica, e precisa criar um componente único, denso e forte. Tanto a prensagem quanto a sinterização são ferramentas críticas para resolver esse problema.

Passo 1: Prensagem (Compactação Mecânica)

A prensagem é o processo de aplicar força a um pó contido em uma matriz. O objetivo principal é consolidar o pó solto, aumentando sua densidade e formando-o em uma forma específica, embora frágil.

Esta forma inicial é chamada de peça verde. Ela tem a geometria desejada, mas carece de resistência mecânica significativa porque as partículas são mantidas juntas apenas por intertravamento mecânico, e não por verdadeiras ligações metalúrgicas.

Passo 2: Sinterização (Ligação Térmica)

A sinterização é o que transforma a frágil peça verde em um componente robusto. A peça é colocada em um forno de atmosfera controlada e aquecida a uma alta temperatura, tipicamente abaixo do ponto de fusão do material.

Nesta temperatura elevada, ocorre um processo de difusão atômica nos pontos de contato entre as partículas. Os átomos migram através das fronteiras das partículas, fazendo com que as partículas individuais se fundam, reduzindo a porosidade e aumentando drasticamente a resistência, densidade e integridade da peça.

Como os Processos Interagem: Métodos a Frio vs. a Quente

A principal diferença na estratégia de fabricação reside em quando e como a prensagem e a sinterização são combinadas. Isso leva a dois caminhos principais.

O Caminho Convencional: Prensagem a Frio + Sinterização

Este é um processo sequencial de duas etapas:

- Prensagem a Frio: O pó é primeiro prensado em uma peça verde à temperatura ambiente.

- Sinterização: A peça verde é então removida da prensa e aquecida em um forno separado para ser sinterizada.

Este é o método mais comum e muitas vezes mais econômico para a produção em alto volume de peças que não exigem a densidade teórica máxima.

O Caminho Integrado: Prensagem a Quente (Sinterização Ativada)

Na prensagem a quente, pressão e calor são aplicados simultaneamente. O pó é colocado em uma matriz que pode suportar temperaturas extremas, e é aquecido sob pressão mecânica constante.

Esta abordagem integrada é considerada um processo de sinterização ativada. A pressão ajuda a quebrar os filmes de óxido superficiais nas partículas de pó e as força a um contato íntimo, acelerando a difusão atômica e a formação de ligas. O resultado é um processo muito mais rápido que pode atingir densidades finais significativamente mais altas em comparação com a sinterização convencional.

A Variante de Alta Pressão: Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente (HIP) é uma forma avançada de prensagem a quente. Em vez de usar uma matriz mecânica, ela aplica pressão extremamente alta de todas as direções através de um gás inerte. Essa pressão isostática é excepcionalmente eficaz na eliminação de quaisquer vazios internos restantes, permitindo peças que atingem quase 100% da densidade teórica.

Compreendendo as Compensações

A escolha do caminho de processo certo envolve equilibrar custo, complexidade e o desempenho desejado do componente final.

Custo e Complexidade

O método convencional de Prensagem a Frio + Sinterização usa equipamentos mais simples e menos caros e é geralmente a abordagem mais econômica para a produção em massa.

A Prensagem a Quente e o HIP exigem prensas e fornos altamente especializados e caros, capazes de operar sob condições extremas, tornando-os adequados para componentes de menor volume e maior valor.

Desempenho e Densidade

Para aplicações onde a resistência e o desempenho máximos são críticos, a Prensagem a Quente e o HIP são superiores. A aplicação simultânea de pressão fecha ativamente os poros que de outra forma poderiam permanecer após a sinterização convencional, resultando em uma peça mais densa e robusta.

Restrições de Material e Geométricas

Alguns pós cerâmicos frágeis podem rachar sob as altas tensões da prensagem a frio. A Prensagem a Quente pode ser uma alternativa mais suave, pois o material é mais plástico em temperaturas elevadas. Além disso, geometrias complexas podem ser difíceis de densificar uniformemente com prensagem simples, tornando a pressão isostática do HIP uma escolha mais eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelos requisitos específicos do seu componente e ambiente de produção.

- Se o seu foco principal é a produção em alto volume e econômica: O caminho de duas etapas de Prensagem a Frio + Sinterização é o padrão da indústria e a escolha mais prática.

- Se o seu foco principal é o desempenho, densidade e resistência máximos: A Prensagem a Quente ou a Prensagem Isostática a Quente (HIP) são necessárias para atingir as propriedades de material superiores exigidas para aplicações críticas.

- Se você está trabalhando com materiais difíceis de prensar ou formas complexas: A Prensagem a Quente ou o HIP fornecem o controle necessário para formar uma peça totalmente densa sem introduzir defeitos.

Em última análise, escolher o método certo é sobre combinar estrategicamente força mecânica e energia térmica para atingir o resultado desejado de forma eficiente.

Tabela Resumo:

| Processo | Mecanismo Primário | Objetivo Chave | Resultado Típico |

|---|---|---|---|

| Prensagem | Força Mecânica | Compactar pó em uma forma de "peça verde" | Peça frágil com densidade inicial |

| Sinterização | Energia Térmica | Fundir partículas via difusão atômica | Peça forte, densa e sólida |

| Prensagem a Frio + Sinterização | Força e Calor Sequenciais | Produção em massa econômica | Boa densidade, padrão da indústria |

| Prensagem a Quente / HIP | Força e Calor Simultâneos | Densidade e desempenho máximos | Quase 100% de densidade teórica |

Precisa de ajuda para selecionar o processo de metalurgia do pó certo para os materiais do seu laboratório?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para aplicações de prensagem e sinterização. Quer esteja a desenvolver novos materiais em P&D ou a otimizar a produção de alto volume, a nossa experiência e gama de produtos podem ajudá-lo a alcançar resultados superiores em densidade, resistência e eficiência.

Vamos discutir os seus requisitos específicos. Contacte os nossos especialistas hoje para encontrar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Qual o papel de um molde de grafite no processo de sinterização por prensagem a quente (HP) de LTPO? Domine a Sinterização de Alta Densidade

- Qual é o propósito do tratamento térmico de refusão em uma prensa a quente a vácuo para UHMWPE? Garantir a Estabilidade Oxidativa

- Por que uma atmosfera protetora de argônio é preferida em relação a um ambiente de alto vácuo ao usar um forno de prensagem a quente?

- Como a Prensagem a Quente a Vácuo densifica ligas de W-Si? Domine a Força Mecânica para Ligas de Alta Densidade

- Quais são as vantagens técnicas da prensagem a quente a vácuo? Otimizar o desempenho do compósito SiCp/6061

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Produção Superior de Compósitos de Cobre-Grafite

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais

- Qual é a importância dos moldes de grafite na prensagem a quente a vácuo de CuCr50? Aumentar a Densidade e a Pureza da Liga