As principais desvantagens de um forno de indução são a sua falta de capacidade de refino metalúrgico, a inflexibilidade operacional para certos cronogramas de produção e a alta dependência da qualidade das matérias-primas carregadas. Como o calor é gerado diretamente dentro do metal, não há uma fonte de calor secundária para remover impurezas de forma eficaz através da escória, tornando a qualidade do produto final totalmente dependente da qualidade da entrada.

Embora valorizado pela sua precisão, limpeza e eficiência, um forno de indução é fundamentalmente um dispositivo de refusão, não de refino. Os seus principais inconvenientes decorrem desta limitação e das restrições operacionais que impõe, particularmente para operações contínuas ou de grande escala.

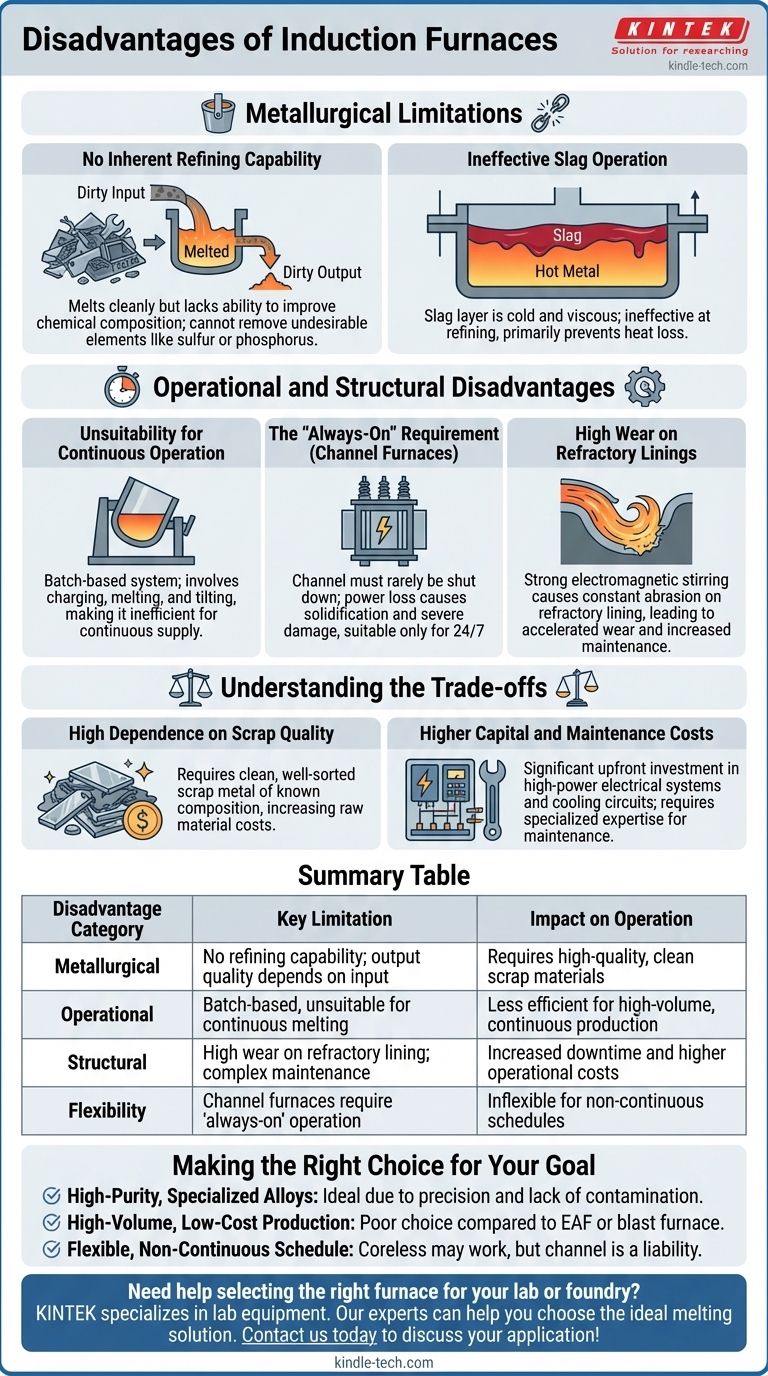

Limitações Metalúrgicas

O princípio central do aquecimento por indução — gerar calor dentro da própria carga — é tanto a sua maior força quanto a fonte da sua principal fraqueza. Ele derrete o material de forma limpa, mas oferece quase nenhuma capacidade de melhorar a sua composição química.

Nenhuma Capacidade de Refino Inerente

Um forno de indução simplesmente derrete o material da carga. Ao contrário de um Forno a Arco Elétrico (FAE), ele carece do arco de alta intensidade e das reações químicas necessárias para remover elementos indesejáveis como enxofre e fósforo.

A composição química do produto final será quase idêntica à da sucata e das ligas que você colocar. Isso significa que você não pode usá-lo para atualizar sucata contaminada de baixa qualidade em metal de alta qualidade.

Operação de Escória Ineficaz

Em outros tipos de fornos, uma camada de escória fundida sobre o metal é superaquecida, permitindo-lhe absorver impurezas. Em um forno de indução, o metal está mais quente do que a escória.

Isso resulta em uma camada de escória relativamente fria e viscosa que é ineficaz no refino. Sua função principal é simplesmente prevenir a perda de calor e a oxidação, e não limpar o metal.

Desvantagens Operacionais e Estruturais

Além da metalurgia, os fornos de indução apresentam vários desafios operacionais que podem torná-los inadequados para certos tipos de fundições ou cronogramas de produção.

Inadequação para Operação Contínua

A maioria dos fornos de indução são sistemas baseados em batelada. O processo envolve carregar o forno, derreter o material e, em seguida, inclinar todo o vaso para despejar o metal em uma panela ou molde.

Este ciclo de carregamento e inclinação torna-o menos eficiente para aplicações que exigem um fornecimento contínuo e ininterrupto de metal fundido.

A Exigência de "Sempre Ligado" para Fornos de Canal

Um tipo específico, o forno de indução de canal, opera como um transformador onde um circuito de metal fundido atua como a bobina secundária. Este design é altamente eficiente, mas vem com uma grande desvantagem.

O forno raramente pode ser desligado. Se a energia for perdida ou o forno for desligado, o metal no canal solidificar-se-á, o que pode danificar gravemente o revestimento refratário e exigir um reinício muito dispendioso e demorado. Isso os torna adequados apenas para operações 24 horas por dia, 7 dias por semana.

Alto Desgaste nos Revestimentos Refratários

O campo eletromagnético que aquece o metal também cria uma forte ação de agitação. Embora isso seja excelente para criar uma liga homogênea e uniformemente misturada, também causa movimento constante do metal fundido contra o revestimento refratário do forno.

Esta ação abrasiva contínua pode levar ao desgaste acelerado do revestimento, aumentando os custos de manutenção e exigindo paragens mais frequentes para reparos.

Compreendendo as Compensações

A escolha de um forno de indução envolve aceitar um conjunto claro de compromissos. A sua precisão e limpeza vêm ao custo da flexibilidade e do poder de refino.

Alta Dependência da Qualidade da Sucata

A incapacidade de refinar o material significa que todo o modelo de negócio de uma fundição com forno de indução depende da obtenção de sucata metálica limpa, bem classificada e de composição conhecida.

Isso pode aumentar significativamente os custos de matéria-prima em comparação com operações que podem usar sucata de grau mais baixo e mais barata e refiná-la no forno.

Custos de Capital e Manutenção Mais Elevados

Os sistemas elétricos de alta potência, incluindo fontes de alimentação, bancos de capacitores e circuitos de refrigeração a água de serviço pesado, representam um investimento inicial significativo.

Além disso, a manutenção desses sistemas elétricos complexos e a gestão da substituição regular dos revestimentos refratários exigem conhecimentos especializados e aumentam o orçamento operacional contínuo.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, as desvantagens de um forno de indução são desvantagens apenas se entrarem em conflito com os seus requisitos de produção específicos.

- Se o seu foco principal é produzir ligas especializadas de alta pureza a partir de insumos limpos: A precisão e a ausência de contaminação são ideais, tornando as compensações aceitáveis.

- Se o seu foco principal é a produção de aço ou ferro de alto volume e baixo custo: A natureza em batelada e a incapacidade de refinar sucata de baixo grau tornam o forno de indução uma má escolha em comparação com um FAE ou um alto-forno.

- Se o seu foco principal é operar um cronograma flexível e não contínuo: Um forno de indução sem núcleo pode funcionar, mas a exigência de "sempre ligado" de um forno de canal é um passivo significativo.

A escolha da tecnologia de forno correta requer uma compreensão clara não apenas do que ela faz bem, mas também do que ela fundamentalmente não pode fazer.

Tabela de Resumo:

| Categoria de Desvantagem | Limitação Chave | Impacto na Operação |

|---|---|---|

| Metalúrgica | Nenhuma capacidade de refino; a qualidade da saída depende da entrada | Requer sucata de alta qualidade e limpa |

| Operacional | Baseado em batelada, inadequado para fusão contínua | Menos eficiente para produção contínua de alto volume |

| Estrutural | Alto desgaste no revestimento refratário; manutenção complexa | Aumento do tempo de inatividade e custos operacionais mais elevados |

| Flexibilidade | Fornos de canal exigem operação 'sempre ligada' | Infexível para cronogramas não contínuos |

Precisa de ajuda para selecionar o forno certo para o seu laboratório ou fundição? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher a solução de fusão ideal com base em seus objetivos de produção e requisitos de material específicos. Entre em contato conosco hoje para discutir sua aplicação e garantir que você obtenha o desempenho de que precisa!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo melhora a densidade das cerâmicas de Ti2AlN? Alcance 98,5%+ de Densidade e Resistência Superior

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Qual o efeito de um ambiente de alto vácuo em um forno de prensagem a quente nas ligas Mo-Na? Obtenha microestruturas puras

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Por que um ambiente de alto vácuo é essencial para a sinterização de ligas de Cu-Ni-W? Alcance a Condutividade Térmica Máxima