Embora aclamados pela sua flexibilidade e uso de materiais reciclados, os Fornos a Arco Elétrico (EAFs) não são uma solução universal para a fabricação de aço. As suas principais desvantagens decorrem de uma forte dependência da qualidade e do custo da sucata de aço, das enormes exigências de energia elétrica e dos desafios inerentes à produção dos graus de aço mais elevados. Estes fatores criam obstáculos económicos e operacionais significativos em comparação com os métodos tradicionais.

O principal compromisso do Forno a Arco Elétrico é aceitar a volatilidade em troca de flexibilidade. Embora os EAFs ofereçam custos de capital mais baixos e uma pegada menor, eles expõem os operadores a preços de eletricidade flutuantes, qualidade de sucata imprevisível e limitações na pureza do produto final.

O Desafio da Dependência de Matérias-Primas

A maior restrição de um EAF é a sua dependência de insumos externos, principalmente sucata de aço. Esta dependência cria problemas tanto de custo quanto de qualidade.

Volatilidade nos Mercados de Sucata Metálica

A rentabilidade de um EAF está diretamente ligada ao preço da sucata de aço, que é uma mercadoria negociada globalmente e frequentemente volátil.

Ao contrário de uma siderúrgica integrada que controla a sua fonte de ferro através de um alto-forno, o operador de um EAF é um tomador de preços no mercado de sucata. Isso pode levar a custos de produção imprevisíveis e, por vezes, em rápida escalada.

O Problema dos "Elementos Contaminantes" (Tramp Elements)

A sucata de aço não é ferro puro. Contém elementos residuais ou "contaminantes" (tramp elements) como cobre, estanho, níquel e crómio da sua vida anterior.

Estes elementos são difíceis e caros de remover no processo EAF. Altas concentrações de elementos contaminantes, especialmente cobre, podem degradar as propriedades mecânicas do aço, tornando-o inadequado para aplicações exigentes, como painéis de carroçaria automóvel para estampagem profunda.

Limitações com Ferro Virgem

Para diluir os elementos contaminantes e produzir aço de maior qualidade, os EAFs podem usar fontes de ferro virgem como Ferro Reduzido Diretamente (DRI) ou Ferro Briquetado a Quente (HBI).

No entanto, a fusão de DRI requer ainda mais energia elétrica do que a fusão de sucata, aumentando ainda mais os custos operacionais. O EAF é menos eficiente no processamento de grandes quantidades de material virgem em comparação com um Forno a Oxigénio Básico (BOF), que é concebido para isso.

Custos Operacionais Elevados e Voláteis

Além das matérias-primas, os custos operacionais diretos de um EAF são significativos e sujeitos a forças de mercado fora do controlo do operador.

Consumo Extremo de Energia Elétrica

Um EAF consome uma enorme quantidade de eletricidade — aproximadamente 400 kWh por tonelada de aço — para fundir a carga metálica.

Isso torna a operação altamente sensível às flutuações de preços da eletricidade e à fiabilidade da rede. Em regiões com energia cara ou instável, os EAFs podem tornar-se economicamente inviáveis.

Custos de Eletrodos de Grafite e Refratários

O forno utiliza grandes eletrodos de grafite para conduzir a eletricidade que forma o arco. Estes eletrodos são consumidos durante a operação e representam um custo recorrente importante.

Além disso, o calor intenso e focado do arco elétrico causa desgaste significativo no revestimento refratário do forno, exigindo manutenção frequente, tempo de inatividade e substituição dispendiosa.

Compreender os Compromissos

As desvantagens do EAF são melhor compreendidas em comparação com a sua principal alternativa, a rota integrada que utiliza um Forno a Oxigénio Básico (BOF).

EAF vs. BOF: Uma Questão de Qualidade

O processo BOF começa com ferro fundido de pureza conhecida e elevada proveniente de um alto-forno. Isso dá aos operadores um controlo preciso da química final.

Por esta razão, a rota BOF dominou tradicionalmente a produção de chapas laminadas de alta especificação para as indústrias automóvel e de eletrodomésticos, onde a pureza é primordial. Os EAFs lutam para satisfazer consistentemente estes padrões exigentes sem utilizar matérias-primas caras e de alta pureza.

Diferenças de Escala e Produtividade

As fábricas EAF, ou "mini-mills", são tipicamente menores e produzem um volume anual menor do que as grandes siderúrgicas integradas BOF.

Embora o tempo "de vazamento a vazamento" (tap-to-tap) de um EAF possa ser inferior a uma hora, a produção geral de um grande local integrado com vários BOFs grandes é significativamente maior, oferecendo economias de escala que os EAFs não conseguem igualar.

Pegada Ambiental: O CO2 Oculto

A fabricação de aço por EAF é frequentemente citada pelas suas menores emissões diretas de CO2. No entanto, esta é apenas parte da história.

O benefício ambiental depende muito da fonte da sua eletricidade. Se a rede elétrica for alimentada por combustíveis fósseis como carvão ou gás natural, as emissões de "Escopo 2" do EAF podem ser substanciais, meramente deslocalizando a pegada de carbono em vez de a eliminar.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre EAF e outros processos de fabricação de aço depende inteiramente dos seus objetivos estratégicos, desde a mistura de produtos até às restrições de capital.

- Se o seu foco principal for aço para construção (vergalhões, vigas): O EAF é a escolha ideal devido à sua relação custo-benefício no processamento de sucata em produtos onde os elementos contaminantes são menos críticos.

- Se o seu foco principal for chapa de aço de alta pureza para exteriores de automóveis: A rota tradicional BOF continua a ser o caminho mais fiável e rentável para a produção de alto volume, embora os avanços na tecnologia EAF estejam a diminuir a diferença.

- Se o seu foco principal for minimizar o investimento inicial e maximizar a rapidez de chegada ao mercado: O modelo "mini-mill" EAF oferece um custo de capital drasticamente menor e um cronograma de construção mais rápido do que uma siderúrgica integrada completa.

- Se o seu foco principal for minimizar o impacto ambiental: O EAF é apenas a opção mais ecológica quando alimentado por uma rede com uma alta percentagem de energia renovável ou nuclear.

Em última análise, compreender estas desvantagens permite-lhe alavancar as forças do EAF estrategicamente enquanto mitiga os seus riscos inerentes.

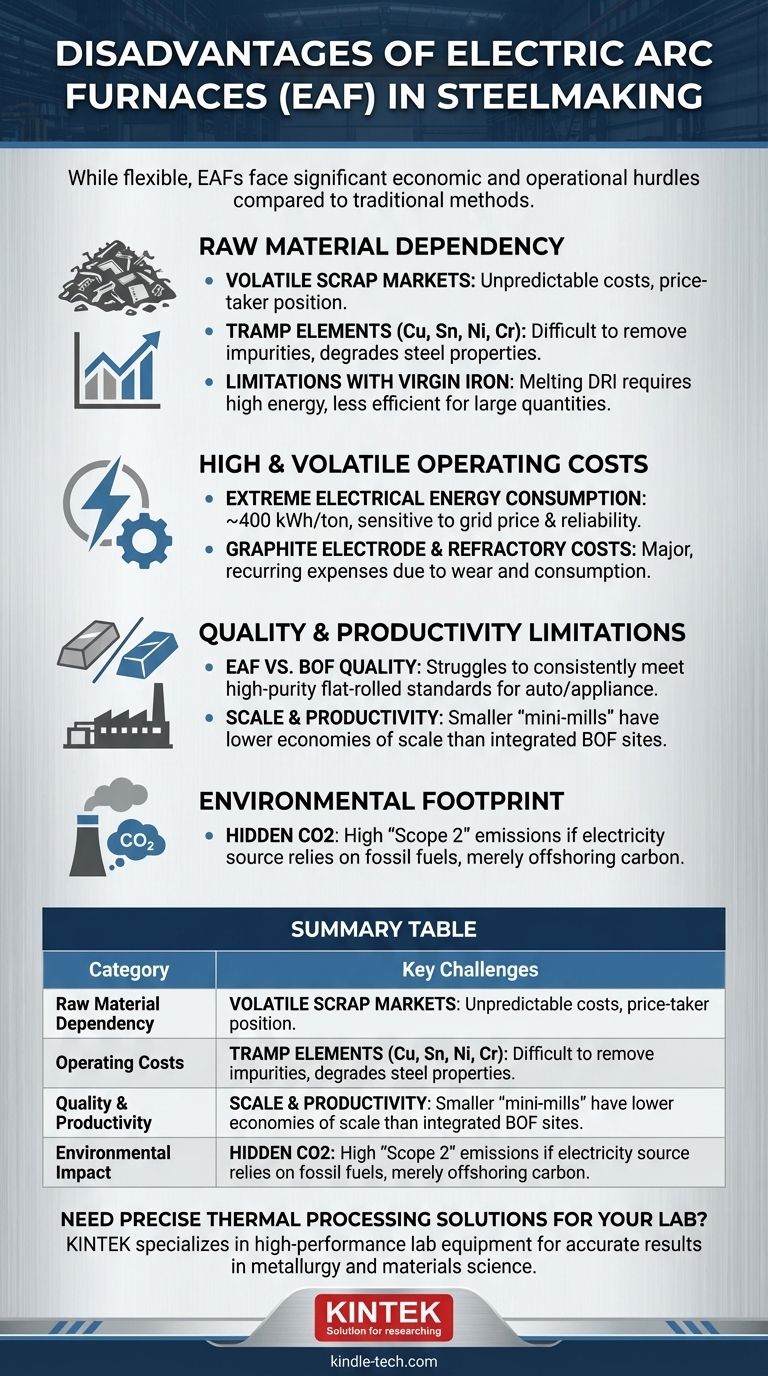

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Chave |

|---|---|

| Dependência de Matérias-Primas | Preços voláteis da sucata, elementos contaminantes (ex: cobre), alto custo do ferro virgem (DRI/HBI) |

| Custos Operacionais | Consumo massivo de eletricidade (~400 kWh/tonelada), alto desgaste de eletrodos de grafite e refratários |

| Qualidade e Produtividade | Limitações na produção de chapa de aço de alta pureza, menor economia de escala vs. BOF |

| Impacto Ambiental | Altas emissões de CO2 de Escopo 2 se a rede depender de combustíveis fósseis |

Precisa de soluções precisas de processamento térmico para o seu laboratório? A KINTEK especializa-se em equipamentos e consumíveis de laboratório de alto desempenho, ajudando-o a alcançar resultados precisos e fiáveis enquanto gere os custos operacionais. Quer trabalhe em metalurgia, ciência dos materiais ou controlo de qualidade, os nossos fornos e ferramentas de laboratório são concebidos para eficiência e durabilidade. Contacte-nos hoje para explorar como a KINTEK pode apoiar as necessidades exclusivas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo