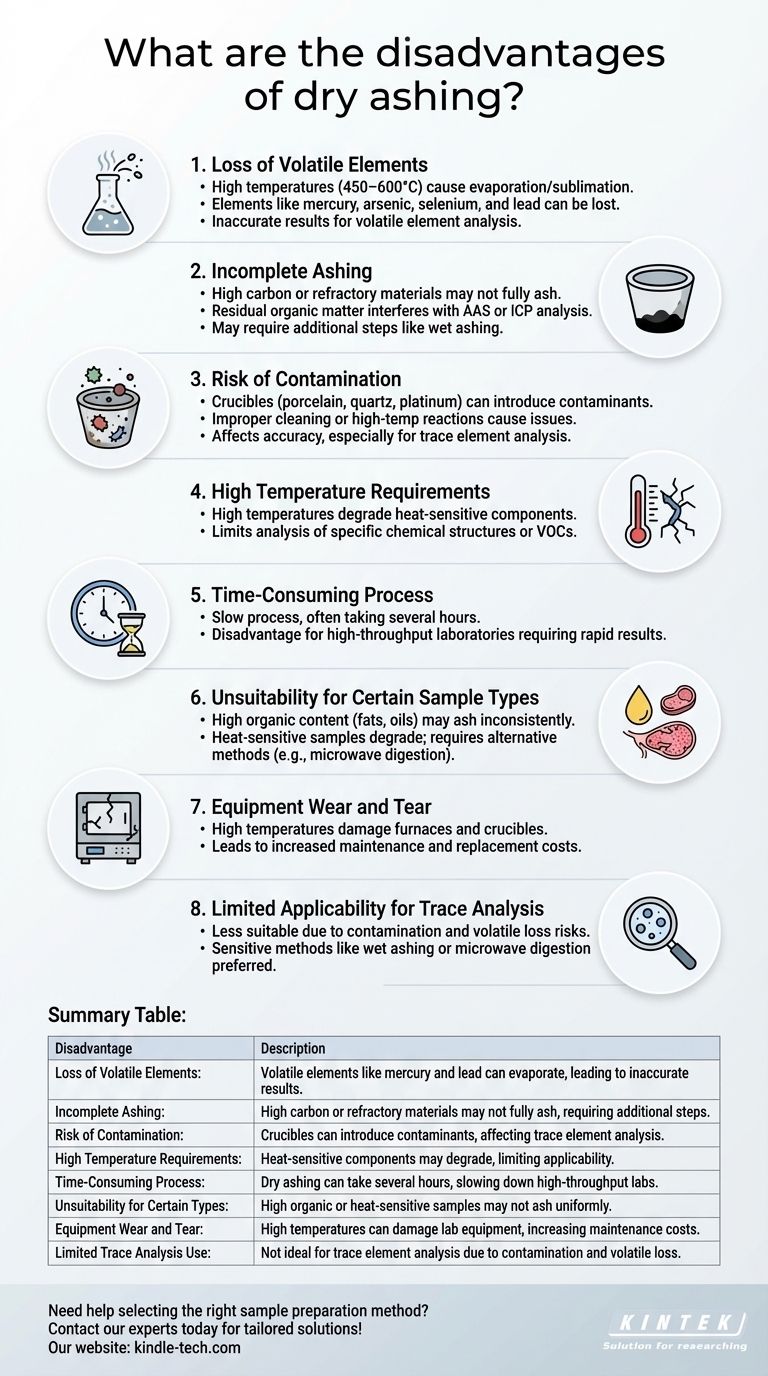

A incineração a seco é um método amplamente utilizado para preparar amostras para análise elementar, particularmente nas ciências ambientais, alimentares e biológicas. Embora seja eficaz para muitas aplicações, apresenta várias desvantagens notáveis. Estas incluem a potencial perda de elementos voláteis, a incineração incompleta de certos materiais, riscos de contaminação e a exigência de altas temperaturas que podem danificar o equipamento de laboratório. Além disso, a incineração a seco pode ser demorada e pode não ser adequada para todos os tipos de amostras, particularmente aquelas com alto teor orgânico ou componentes sensíveis ao calor. Compreender estas limitações é crucial para selecionar o método de preparação de amostras apropriado para necessidades analíticas específicas.

Pontos Chave Explicados:

-

Perda de Elementos Voláteis

- A incineração a seco envolve aquecer amostras a altas temperaturas (tipicamente 450–600°C) para oxidar a matéria orgânica e deixar para trás resíduos inorgânicos.

- Durante este processo, elementos voláteis como mercúrio, arsénio, selénio e chumbo podem ser perdidos devido à evaporação ou sublimação.

- Isto torna a incineração a seco inadequada para analisar amostras onde estes elementos são de interesse, uma vez que os resultados podem ser imprecisos ou incompletos.

-

Incineração Incompleta

- Alguns materiais, particularmente aqueles com alto teor de carbono ou refratário, podem não ser totalmente incinerados nas temperaturas usadas na incineração a seco.

- A incineração incompleta pode deixar matéria orgânica residual, o que pode interferir com técnicas analíticas subsequentes como a espectroscopia de absorção atómica (AAS) ou o plasma indutivamente acoplado (ICP).

- Esta limitação frequentemente exige etapas adicionais, como a incineração húmida, para garantir a preparação completa da amostra.

-

Risco de Contaminação

- A incineração a seco requer o uso de cadinhos ou outros recipientes feitos de materiais como porcelana, quartzo ou platina.

- Estes materiais podem introduzir contaminantes na amostra, especialmente se não forem devidamente limpos ou se reagirem com a amostra a altas temperaturas.

- A contaminação pode levar a resultados imprecisos, particularmente para a análise de elementos vestigiais.

-

Requisitos de Alta Temperatura

- As altas temperaturas usadas na incineração a seco podem danificar ou degradar componentes sensíveis ao calor na amostra, como certos compostos orgânicos ou compostos orgânicos voláteis (COVs).

- Isto limita a aplicabilidade da incineração a seco para amostras que requerem a preservação de estruturas ou compostos químicos específicos.

-

Processo Demorado

- A incineração a seco é um processo relativamente lento, muitas vezes exigindo várias horas para ser concluído, dependendo do tipo e tamanho da amostra.

- Isto pode ser uma desvantagem em laboratórios de alto rendimento onde a preparação rápida de amostras é essencial.

-

Inadequação para Certos Tipos de Amostras

- Amostras com alto teor orgânico, como gorduras, óleos ou ceras, podem não ser incineradas uniformemente, levando a resultados inconsistentes.

- Amostras sensíveis ao calor, como certos tecidos biológicos ou polímeros, podem degradar-se ou perder componentes críticos durante o processo de incineração.

- Nesses casos, métodos alternativos como a incineração húmida ou a digestão por micro-ondas podem ser mais apropriados.

-

Desgaste do Equipamento

- As altas temperaturas usadas na incineração a seco podem causar desgaste nos equipamentos de laboratório, como fornos de mufla e cadinhos.

- Com o tempo, isto pode levar a custos de manutenção aumentados e à necessidade de substituição frequente de equipamentos.

-

Aplicabilidade Limitada para Análise de Vestígios

- A incineração a seco é geralmente menos adequada para a análise de elementos vestigiais devido ao potencial de contaminação e perda de elementos voláteis.

- Para análise de vestígios, métodos mais sensíveis e precisos, como a incineração húmida ou a digestão assistida por micro-ondas, são frequentemente preferidos.

Em resumo, embora a incineração a seco seja uma técnica valiosa para muitas aplicações, as suas desvantagens devem ser cuidadosamente consideradas ao selecionar um método de preparação de amostras. Fatores como o tipo de amostra, os elementos alvo e os requisitos analíticos devem orientar a escolha do método para garantir resultados precisos e confiáveis.

Tabela de Resumo:

| Desvantagem | Descrição |

|---|---|

| Perda de Elementos Voláteis | Elementos voláteis como mercúrio e chumbo podem evaporar, levando a resultados imprecisos. |

| Incineração Incompleta | Materiais com alto teor de carbono ou refratários podem não ser totalmente incinerados, exigindo etapas adicionais. |

| Risco de Contaminação | Cadinhos podem introduzir contaminantes, afetando a análise de elementos vestigiais. |

| Requisitos de Alta Temperatura | Componentes sensíveis ao calor podem degradar-se, limitando a aplicabilidade. |

| Processo Demorado | A incineração a seco pode levar várias horas, retardando laboratórios de alto rendimento. |

| Inadequação para Certos Tipos | Amostras com alto teor orgânico ou sensíveis ao calor podem não ser incineradas uniformemente. |

| Desgaste do Equipamento | Altas temperaturas podem danificar equipamentos de laboratório, aumentando os custos de manutenção. |

| Uso Limitado em Análise de Vestígios | Não é ideal para análise de elementos vestigiais devido à contaminação e perda de voláteis. |

Precisa de ajuda para selecionar o método de preparação de amostras correto? Contacte os nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os cinco tratamentos térmicos comuns de metais? Domine os Processos para Propriedades Precisas dos Materiais

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Como as propriedades dos materiais mudam com o tratamento térmico? Adapte Dureza, Resistência e Ductilidade

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação