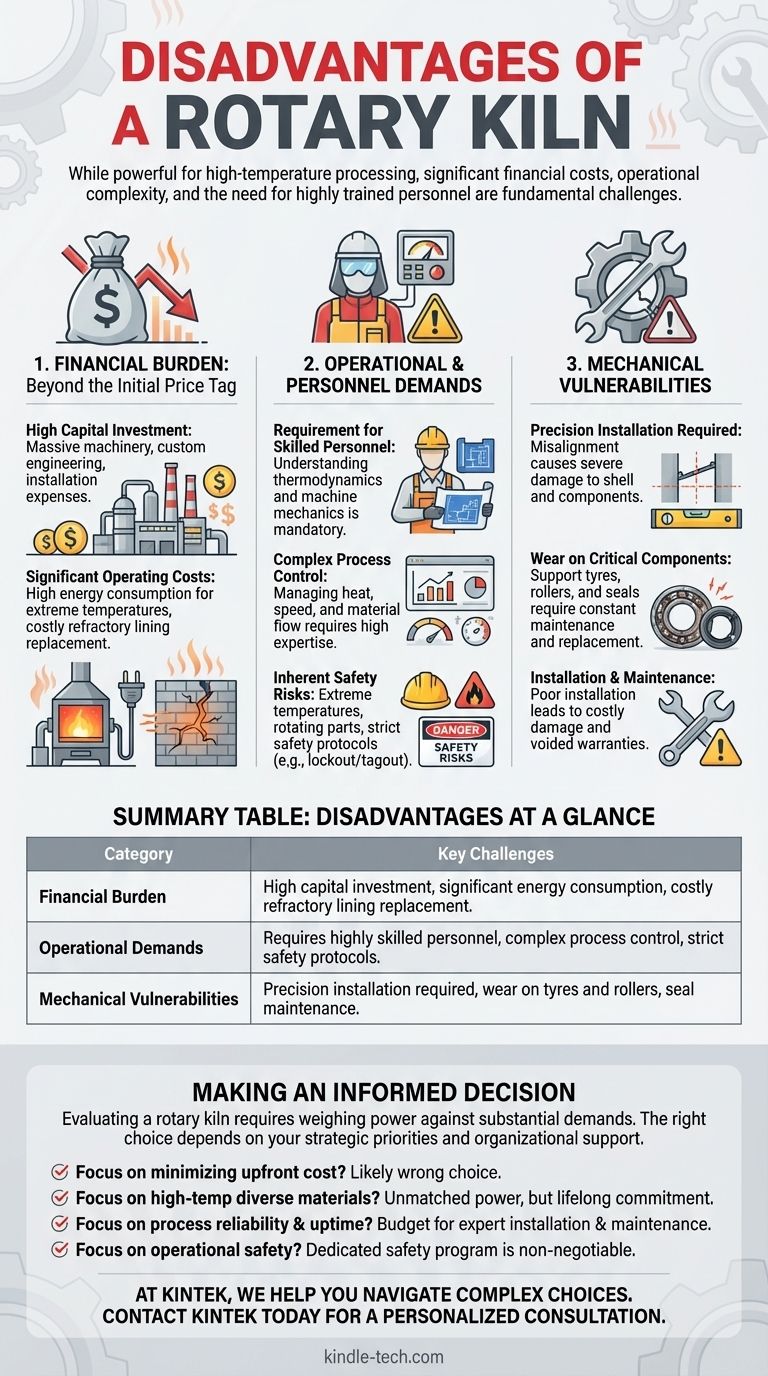

Embora potente para processamento em alta temperatura, as principais desvantagens de um forno rotativo são seus custos financeiros significativos, complexidade operacional e a necessidade de pessoal altamente treinado. Estas não são considerações menores, mas desafios fundamentais que exigem avaliação cuidadosa antes de qualquer investimento ser feito.

A questão central com um forno rotativo é que sua imensa capacidade de processamento está diretamente ligada a um alto custo total de propriedade. As desvantagens estão interligadas: altos custos de capital são seguidos por despesas operacionais exigentes, manutenção complexa e riscos significativos de segurança que exigem um compromisso permanente de expertise especializada.

O Encargo Financeiro: Além do Preço Inicial

Um forno rotativo é um dos investimentos de capital mais significativos que uma instalação pode fazer. Este custo não é um evento único, mas se estende por todo o ciclo de vida do equipamento.

Alto Investimento de Capital

Um forno rotativo é uma peça maciça de maquinário industrial. Seus componentes principais — a carcaça, o conjunto de acionamento, os anéis de suporte (anéis de rolamento) e os rolos — são grandes, pesados e devem ser projetados para condições extremas.

Esses sistemas não são produtos prontos para uso. Eles são frequentemente personalizados para o material específico que está sendo processado, o que aumenta a despesa inicial de engenharia e fabricação.

Custos Operacionais Significativos

A própria razão da existência de um forno rotativo — criar temperaturas extremamente altas — é também uma fonte de seu alto custo operacional. Manter essas temperaturas requer uma quantidade tremenda de energia, tipicamente da combustão de combustível.

Além disso, o revestimento refratário dentro da carcaça, que protege o aço do calor, é um componente consumível. Ele se degrada com o tempo e requer substituição periódica e cara.

As Demandas Operacionais e de Pessoal

Um forno rotativo não funciona sozinho. Sua operação eficaz e segura é uma tarefa complexa que depende inteiramente da expertise humana e da estrita adesão a procedimentos.

Necessidade de Pessoal Qualificado

A referência à necessidade de "pessoal treinado" é um eufemismo. Os operadores devem compreender a termodinâmica do processo e a mecânica da máquina.

Eles são responsáveis por gerenciar o padrão de calor, controlar a velocidade de rotação e garantir o fluxo contínuo e estável de material. Isso requer um nível de habilidade muito além do de um operador de equipamento geral.

Riscos Inerentes de Segurança

Operar uma peça maciça e rotativa de equipamento em temperaturas extremas apresenta riscos substanciais de segurança. As referências destacam proibições estritas contra a realização de qualquer inspeção ou manutenção em peças móveis.

Guarda-corpos de segurança, procedimentos de bloqueio/sinalização e ferramentas especializadas, como espelhos de fogo para inspeção, são obrigatórios. Um alarme deve ser acionado antes da partida para garantir que ninguém esteja dentro do forno, ressaltando o perigo inerente do equipamento.

Compreendendo as Armadilhas e Vulnerabilidades Mecânicas

A natureza mecânica de um forno rotativo o torna potente, mas também suscetível a falhas específicas, muitas vezes decorrentes de sua instalação e manutenção.

Instalação de Precisão Não é Negociável

Um forno rotativo é um sistema dinâmico que deve ser perfeitamente alinhado. Como uma referência observa, uma instalação deficiente pode levar diretamente a danos caros.

O desalinhamento dos rolos de suporte e dos anéis pode causar desgaste excessivo e até danificar a carcaça principal do forno. A perda de pontos críticos de inspeção durante a montagem pode anular garantias e exigir retrabalho caro.

Desgaste em Componentes Críticos

A rotação constante, o peso maciço e a expansão térmica colocam um estresse enorme nas peças mecânicas. Os anéis de suporte, as rodas de munhão e os rolos de empuxo estão todos sujeitos a desgaste contínuo e exigem um cronograma rigoroso de manutenção e lubrificação.

Da mesma forma, as vedações em ambas as extremidades do forno são críticas para manter a temperatura e evitar que o material escape, mas são itens de desgaste que exigem atenção regular e eventual substituição.

Tomando uma Decisão Informada

Avaliar um forno rotativo requer pesar seu imenso poder de processamento contra suas demandas substanciais. A escolha certa depende inteiramente de suas prioridades estratégicas e da capacidade de sua organização de suportar o equipamento.

- Se seu foco principal é minimizar o custo inicial: Um forno rotativo é quase certamente a escolha errada, pois seu investimento de capital está entre os mais altos para equipamentos de processamento.

- Se seu foco principal é processar diversos materiais em altas temperaturas: O poder do forno é inigualável, mas você deve estar preparado para o compromisso financeiro e operacional vitalício que essa capacidade exige.

- Se seu foco principal é a confiabilidade do processo e o tempo de atividade: Você deve orçar e investir em instalação especializada, cronogramas rigorosos de manutenção preventiva e operadores altamente treinados e dedicados.

- Se seu foco principal é a segurança operacional: Um programa de segurança dedicado e estritamente aplicado é inegociável, pois a natureza fundamental da máquina apresenta riscos inerentes significativos.

Em última análise, uma implementação bem-sucedida de um forno rotativo depende de reconhecê-lo não como uma simples compra, mas como um investimento estratégico de longo prazo em capacidade industrial especializada.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Encargo Financeiro | Alto investimento de capital, consumo significativo de energia, substituição cara do revestimento refratário |

| Demandas Operacionais | Requer pessoal altamente qualificado, controle de processo complexo, protocolos de segurança rigorosos |

| Vulnerabilidades Mecânicas | Instalação de precisão necessária, desgaste em anéis e rolos, manutenção de vedações |

Considerando um forno rotativo para seu processamento em alta temperatura?

Na KINTEK, entendemos que selecionar o equipamento certo é uma decisão estratégica crítica. Nossos especialistas são especializados em ajudar laboratórios e instalações industriais a navegar por essas escolhas complexas. Fornecemos não apenas equipamentos de laboratório de primeira linha, mas também o suporte consultivo para garantir que seu investimento seja sólido, seguro e eficiente.

Deixe-nos ajudá-lo a avaliar suas necessidades e encontrar a melhor solução para sua aplicação específica. Entre em contato com a KINTEK hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é o subproduto da calcinação? Desvendando os gases liberados na decomposição térmica

- Qual é o propósito de um forno rotativo? Obtenha Uniformidade de Aquecimento Inigualável para Pós e Peças

- Quais são as matérias-primas utilizadas na pirólise? Desbloqueie o Potencial de Diversos Materiais Orgânicos

- Qual é o propósito de uma planta de pirólise? Converter Resíduos em Recursos Valiosos

- Como funciona a pirólise rápida? Converta rapidamente biomassa em biocombustível líquido

- O que é um exemplo de reação de pirólise? Desvende o Processo de Transformação da Madeira em Carvão

- Existe um mercado para o óleo de pirólise? Um Guia para Oportunidades e Desafios

- Quais são os rendimentos de resíduos da pirólise? Transforme Resíduos em Valor com Conversão de Alta Eficiência