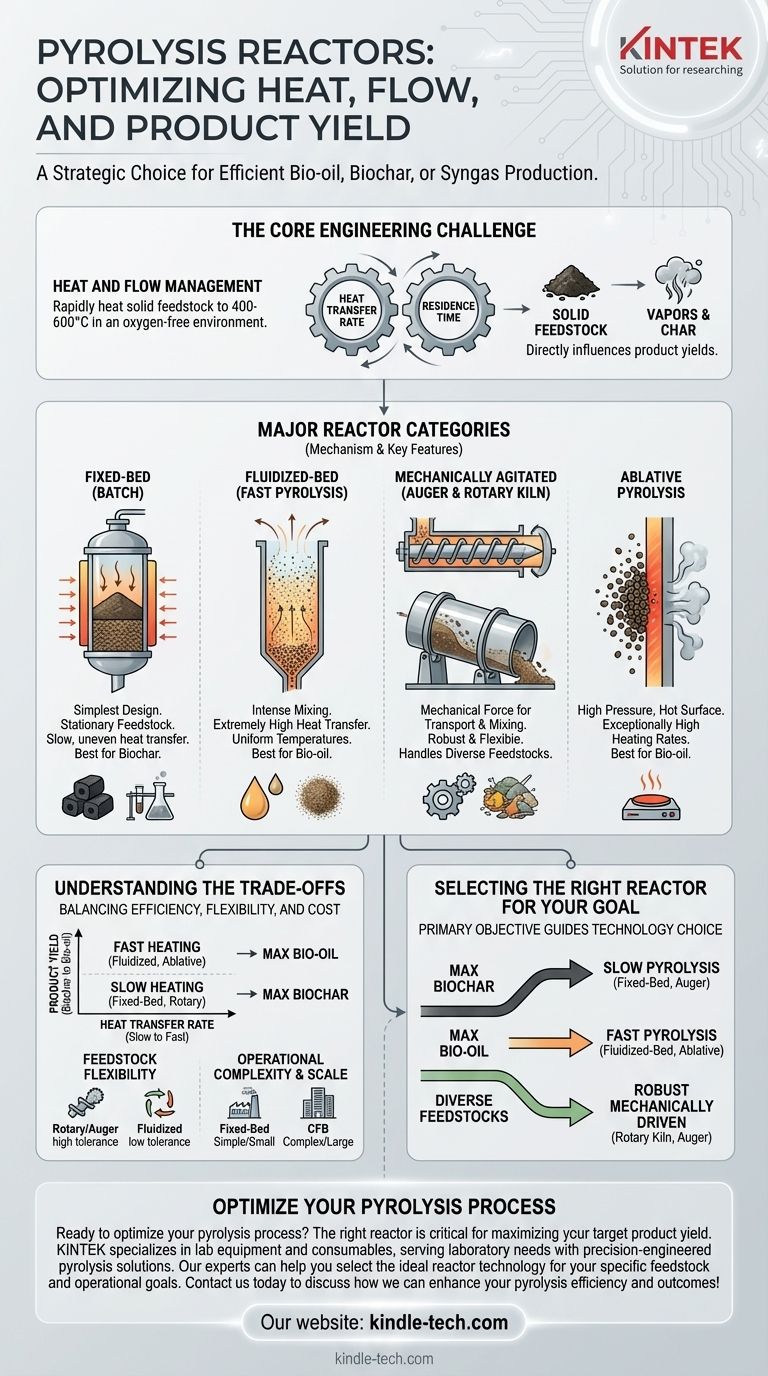

Na pirólise, os reatores são amplamente categorizados pela forma como aquecem a matéria-prima e gerenciam o fluxo do material. Embora existam dezenas de projetos específicos, os tipos mais comuns e comercialmente significativos incluem Reatores de Leito Fixo (ou Batelada), Leito Fluidizado e sistemas mecanicamente agitados como os reatores Sem-Fim (Auger) e Forno Rotativo. Cada um é projetado para otimizar diferentes matérias-primas e produtos-alvo, como bio-óleo, biochar ou gás de síntese.

A escolha de um reator de pirólise não se trata de encontrar uma única tecnologia "melhor". É uma decisão estratégica que envolve adequar as características de transferência de calor e as capacidades de manuseio de material do reator à sua matéria-prima específica e ao produto final desejado.

O Desafio Fundamental da Engenharia: Calor e Fluxo

Todos os reatores de pirólise devem resolver o mesmo problema fundamental: aquecer rapidamente uma matéria-prima sólida a altas temperaturas (tipicamente 400-600°C) em um ambiente livre de oxigênio. A forma como um reator realiza isso dita seu desempenho.

O projeto influencia diretamente a taxa de transferência de calor para as partículas de biomassa e o tempo de residência de sólidos e vapores dentro do reator. Esses dois fatores são os principais controles para os rendimentos finais do produto.

Principais Categorias de Reatores Explicadas

Os reatores são melhor compreendidos pelo mecanismo que usam para mover e aquecer o material.

Reatores de Leito Fixo (Batelada)

Um reator de leito fixo é o projeto mais simples. A matéria-prima (o "leito") é carregada em um vaso selado e aquecida externamente. Ela permanece estacionária durante todo o processo.

Este projeto é frequentemente usado para operações de menor escala ou laboratoriais. Como o material não é agitado, a transferência de calor é lenta e muitas vezes desigual, resultando em tempos de processamento mais longos.

Reatores de Leito Fluidizado

Em um reator de leito fluidizado, a matéria-prima finamente moída é "fluidizada" pela injeção de um gás inerte quente por baixo. As partículas sólidas se comportam como um líquido fervente, misturando-se vigorosamente.

Esta mistura intensa resulta em taxas de transferência de calor extremamente altas e temperaturas uniformes. É uma forma de pirólise rápida, ideal para maximizar a produção de bio-óleo líquido. Esses sistemas exigem matéria-prima consistente e finamente moída para operar corretamente.

Reatores Mecanicamente Agitados (Sem-Fim e Forno Rotativo)

Estes reatores usam força mecânica para transportar e misturar a matéria-prima.

- Um Reator Sem-Fim (ou reator de rosca) usa uma rosca grande e aquecida para empurrar o material através de um tubo horizontal ou inclinado.

- Um Forno Rotativo é um grande tambor cilíndrico rotativo posicionado em um leve ângulo. À medida que o forno gira, a matéria-prima se move e transiciona da extremidade mais alta para a extremidade mais baixa.

Ambos os projetos são robustos e podem lidar com uma ampla variedade de formas, tamanhos e teores de umidade da matéria-prima, tornando-os muito flexíveis. A transferência de calor é mais lenta do que em um leito fluidizado, mas mais controlada do que em um leito fixo.

Reatores de Pirólise Ablativa

Os reatores ablativos adotam uma abordagem única. Eles pressionam as partículas da matéria-prima com alta pressão contra uma superfície quente de movimento rápido. O material "ablate" ou derrete camada por camada, produzindo vapores que são rapidamente removidos.

Este método atinge taxas de aquecimento excepcionalmente altas, também favorecendo a produção de bio-óleo. No entanto, esses sistemas podem ser mecanicamente complexos e mais sensíveis às propriedades da matéria-prima.

Compreendendo os Compromissos

A escolha de um reator envolve equilibrar eficiência, flexibilidade e custo. Nenhum projeto se destaca em tudo.

Taxa de Transferência de Calor vs. Rendimento do Produto

Este é o compromisso mais crítico.

- Taxas de aquecimento rápidas (Leito Fluidizado, Ablativo) decompõem as estruturas da biomassa rapidamente, prevenindo reações secundárias. Isso maximiza o rendimento de bio-óleo líquido.

- Taxas de aquecimento lentas (Leito Fixo, Forno Rotativo) permitem craqueamento secundário e repolimerização, o que favorece a formação de biochar sólido.

Flexibilidade da Matéria-Prima

O projeto do reator dita que tipo de material você pode processar. Reatores de leito fluidizado exigem partículas secas, finamente moídas e uniformes. Em contraste, fornos rotativos e reatores sem-fim são muito mais tolerantes a matérias-primas volumosas, não uniformes ou com maior teor de umidade, como resíduos plásticos ou resíduos agrícolas.

Complexidade Operacional e Escala

Um reator de leito fixo é simples de construir e operar, mas não é adequado para produção industrial contínua e em larga escala. Um sistema de Leito Fluidizado Circulante (CFB) é altamente eficiente e escalável, mas representa um investimento de capital significativo e requer controles de processo sofisticados.

Selecionando o Reator Certo para Seu Objetivo

Seu objetivo principal deve guiar sua escolha de tecnologia.

- Se seu foco principal é maximizar a produção de biochar: Escolha um sistema de pirólise lenta, como um reator de Leito Fixo ou Sem-Fim, que permita tempos de residência mais longos.

- Se seu foco principal é maximizar o rendimento de bio-óleo: Escolha um sistema de pirólise rápida, como um reator de Leito Fluidizado ou Ablativo, que forneça transferência de calor rápida.

- Se seu foco principal é processar matérias-primas diversas ou difíceis: Escolha um sistema robusto, mecanicamente acionado, como um Forno Rotativo ou Reator Sem-Fim, conhecido por sua flexibilidade operacional.

Compreender esses princípios fundamentais é a chave para projetar um processo de pirólise eficaz e economicamente viável.

Tabela Resumo:

| Tipo de Reator | Melhor Para | Característica Principal |

|---|---|---|

| Leito Fixo (Batelada) | Maximização de Biochar, Pequena Escala | Simples, aquecimento lento, longo tempo de residência |

| Leito Fluidizado | Maximização de Bio-Óleo (Pirólise Rápida) | Alta transferência de calor, temperatura uniforme, requer matéria-prima fina |

| Sem-Fim / Forno Rotativo | Processamento de Matérias-Primas Diversas | Mecanicamente agitado, robusto, lida com tamanhos/umidade variáveis |

| Ablativo | Maximização de Bio-Óleo | Aquecimento extremamente rápido, mecanicamente complexo |

Pronto para otimizar seu processo de pirólise? O reator certo é fundamental para maximizar o rendimento do seu produto-alvo — seja ele bio-óleo, biochar ou gás de síntese. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções de pirólise projetadas com precisão. Nossos especialistas podem ajudá-lo a selecionar a tecnologia de reator ideal para sua matéria-prima específica e objetivos operacionais. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência e resultados de pirólise!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados