Em sua essência, o aquecimento por indução é categorizado não apenas pelo equipamento, mas pela aplicação e arquitetura do sistema. As duas arquiteturas primárias, especialmente na fusão industrial, são o forno de indução sem núcleo e o forno de indução de canal. Cada um aproveita o mesmo princípio físico, mas é projetado para necessidades operacionais fundamentalmente diferentes.

A distinção principal reside em como a energia eletromagnética é acoplada ao material. Um forno sem núcleo atua como um grande transformador com a carga metálica como núcleo, enquanto um forno de canal usa um laço de metal fundido como um circuito secundário fechado.

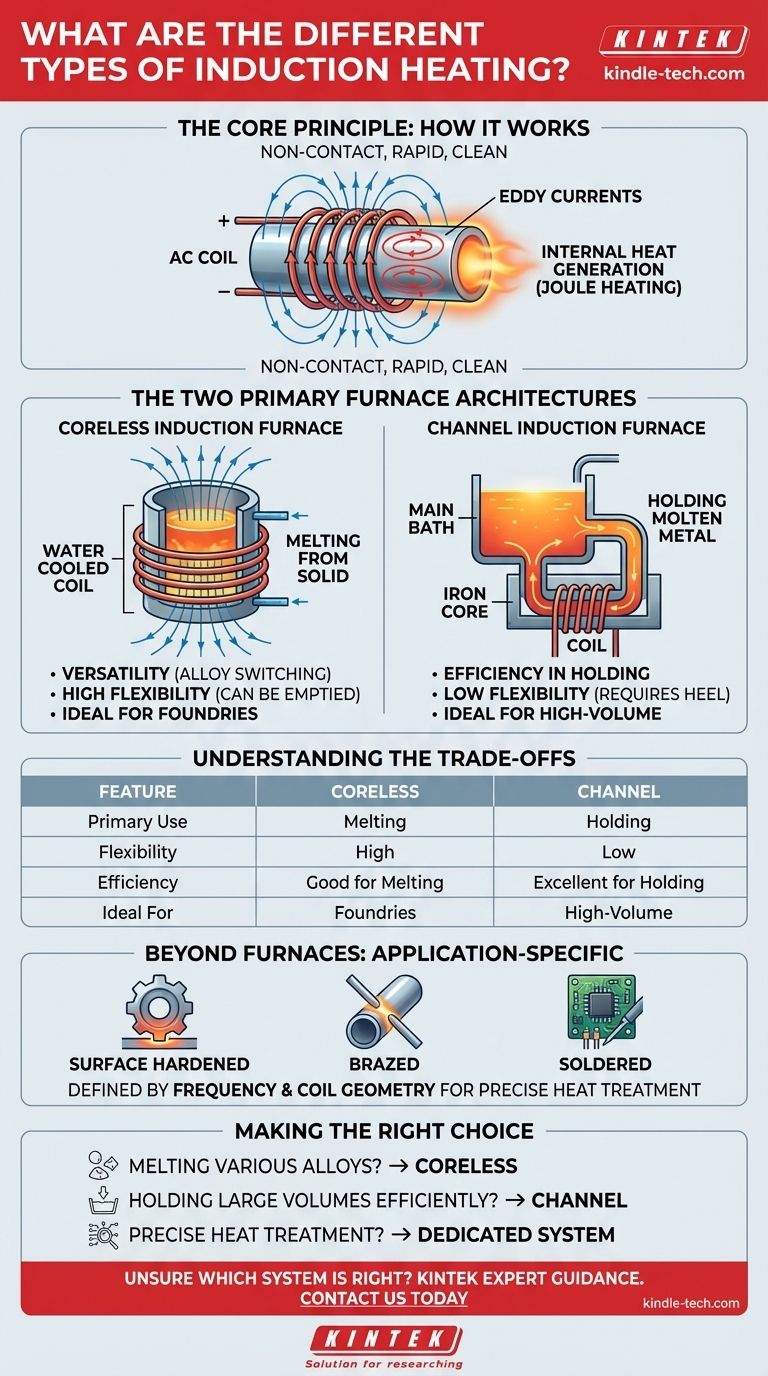

O Princípio Fundamental: Como Funciona o Aquecimento por Indução

Para entender os diferentes tipos, você deve primeiro entender o único princípio que os une. O aquecimento por indução é um método sem contato para aquecer materiais condutores.

Campos Eletromagnéticos e Correntes de Foucault

Uma corrente alternada (CA) é passada através de uma bobina de fio de cobre. De acordo com as equações de Maxwell, isso cria um campo magnético que muda rapidamente ao redor da bobina.

Quando um material condutor (como aço) é colocado dentro deste campo, o campo magnético induz pequenas correntes elétricas circulantes dentro do próprio material. Estas são conhecidas como correntes de Foucault.

Geração Interna de Calor

A resistência elétrica natural do material se opõe ao fluxo dessas correntes de Foucault. Essa oposição gera imenso calor diretamente dentro da peça através de um processo chamado aquecimento Joule. O calor é gerado de dentro, não aplicado de fora.

Aquecimento Limpo e Rápido

Como o calor é gerado internamente e não há contato direto com uma chama ou elemento de aquecimento, o processo é extremamente rápido, preciso e limpo. Isso evita a contaminação e permite um controle rigoroso sobre o processo de aquecimento.

As Duas Arquiteturas de Forno Primárias

Embora o princípio seja o mesmo, a abordagem de engenharia difere significativamente entre os dois tipos principais de fornos de indução.

O Forno de Indução Sem Núcleo

Em um forno sem núcleo, o material a ser aquecido é colocado dentro de um cadinho refratário. Todo este cadinho é cercado por uma bobina de cobre resfriada a água.

Quando energizado, o campo magnético da bobina penetra no cadinho e induz correntes de Foucault diretamente em toda a massa da carga metálica. Isso o torna altamente eficaz para fundir metal a partir de um estado sólido.

O Forno de Indução de Canal

Um forno de canal opera mais como um transformador tradicional. Ele tem um núcleo de ferro com uma bobina primária enrolada em torno dele.

Um canal separado e em laço conectado ao banho principal contém um "calcanhar" de metal fundido. Este laço passa pelo núcleo de ferro, atuando como um enrolamento secundário de uma única volta. A corrente induzida neste laço fundido gera calor, que circula para o banho principal.

Compreendendo as Compensações

Nenhum dos projetos é universalmente superior; eles são projetados para diferentes propósitos e apresentam claras compensações.

Forno Sem Núcleo: Versatilidade

A principal vantagem de um forno sem núcleo é sua flexibilidade. Ele pode ser iniciado a frio (com uma carga sólida) e pode ser completamente esvaziado entre as fusões. Isso o torna ideal para fundições que alternam frequentemente entre diferentes ligas.

Forno de Canal: Eficiência na Manutenção

O forno de canal é significativamente mais eficiente em termos de energia para manter grandes volumes de metal a uma temperatura constante. No entanto, ele deve manter um "calcanhar" contínuo de metal fundido no canal para operar, tornando difícil desligar ou trocar de ligas. É mais adequado para operações contínuas de alto volume com um único tipo de metal.

Além dos Fornos: Aquecimento Específico para Aplicações

É crucial reconhecer que o aquecimento por indução se estende muito além dos fornos de fusão. Para aplicações como endurecimento de superfície, brasagem ou soldagem, o "tipo" de aquecimento por indução é definido pela frequência da fonte de alimentação e pela geometria personalizada da bobina de indução, que é projetada para aquecer uma área muito específica de uma peça.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente do seu objetivo operacional.

- Se o seu foco principal é fundir várias ligas a partir de um estado sólido: A versatilidade de um forno sem núcleo é a escolha correta.

- Se o seu foco principal é manter grandes volumes de um único metal fundido de forma eficiente: A alta eficiência de um forno de canal é superior para produção contínua e em larga escala.

- Se o seu foco principal é o tratamento térmico preciso em uma peça acabada: Nenhum dos tipos de forno se aplica; você precisa de um sistema dedicado com uma bobina projetada sob medida e uma frequência de fonte de alimentação específica.

Em última análise, compreender o princípio fundamental da geração interna de calor permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Característica | Forno de Indução Sem Núcleo | Forno de Indução de Canal |

|---|---|---|

| Uso Principal | Fusão a partir de sólido; troca de ligas | Manutenção de metal fundido; operação contínua |

| Flexibilidade | Alta (pode ser esvaziado) | Baixa (requer um calcanhar de metal fundido) |

| Eficiência para Fusão | Boa | Excelente para manutenção |

| Ideal Para | Fundições, oficinas | Produção de alto volume, uma única liga |

Não tem certeza de qual sistema de aquecimento por indução é o certo para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada em soluções de aquecimento por indução para fusão, brasagem e tratamento térmico. Nossa equipe pode ajudá-lo a selecionar o sistema ideal para maximizar a eficiência, precisão e limpeza em suas operações. Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada