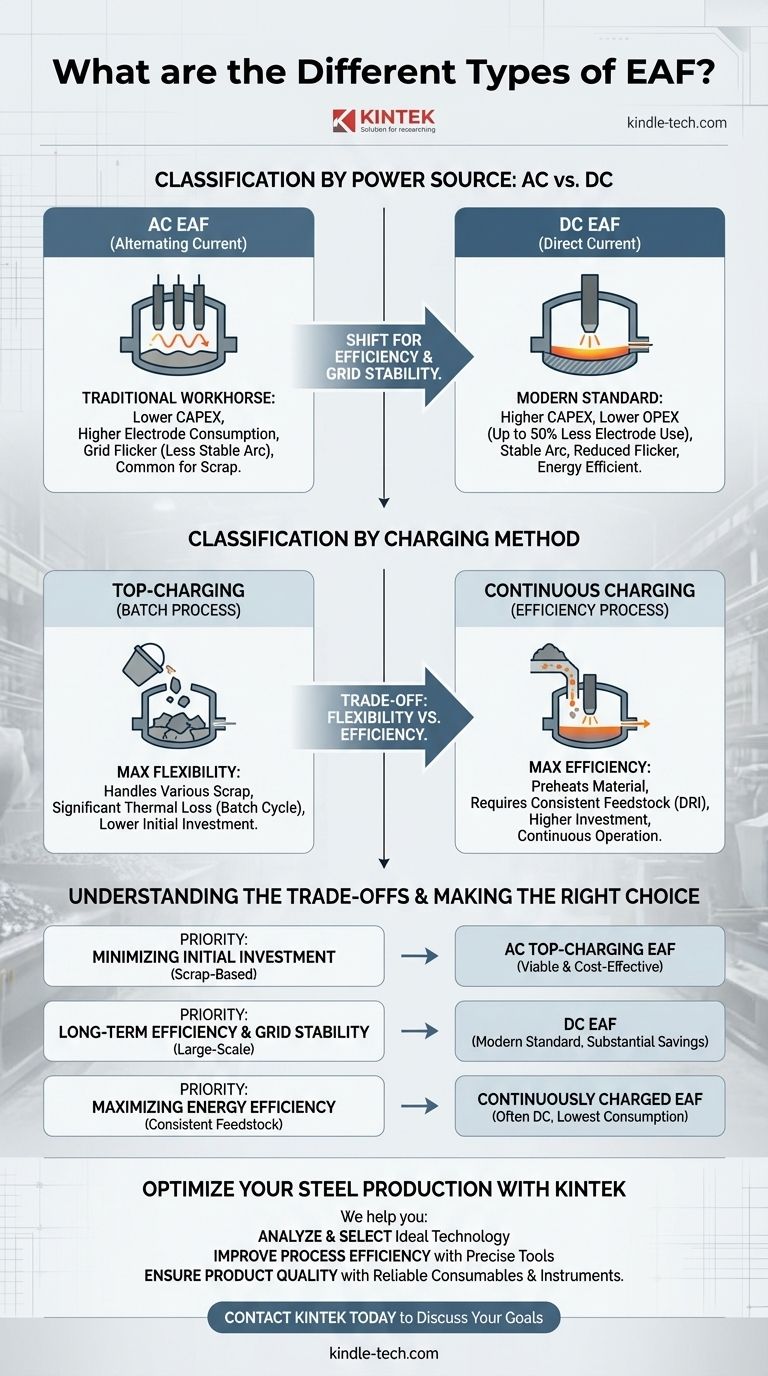

Os principais tipos de Fornos Elétricos a Arco (EAFs) são classificados por duas características fundamentais: sua fonte de energia elétrica e seu método de carregamento de matérias-primas. Embora existam outras variações, a distinção mais significativa é entre fornos de Corrente Alternada (CA) e Corrente Contínua (CC), o que dita tudo, desde a eficiência operacional até o impacto ambiental.

A principal evolução na tecnologia EAF tem sido a mudança dos fornos CA tradicionais para os fornos CC mais modernos. Essa mudança reflete um movimento estratégico em direção a uma maior eficiência energética, menores custos operacionais e menor impacto na rede elétrica.

Classificação por Fonte de Energia: CA vs. CC

A escolha entre uma fonte de alimentação CA e CC é o diferenciador mais crítico no projeto do EAF. Ela muda fundamentalmente a operação, a estrutura de custos e o desempenho do forno.

O Cavalo de Batalha Tradicional: EAF CA

Um EAF de Corrente Alternada (CA) é o projeto clássico e historicamente o tipo mais comum. Ele opera usando uma fonte de alimentação CA trifásica conectada a três eletrodos de grafite separados.

Esses eletrodos são baixados no forno, e a poderosa corrente forma arcos entre os eletrodos e através da carga metálica, gerando calor intenso para a fusão.

A natureza da energia CA cria um arco menos estável, levando a mais ruído elétrico, ou "cintilação", na rede elétrica. Isso pode ser um problema significativo para os provedores de serviços públicos locais.

O Padrão Moderno: EAF CC

Um EAF de Corrente Contínua (CC) representa um grande avanço tecnológico. Ele normalmente usa um único eletrodo de grafite grande como cátodo.

O circuito é completado através de um fundo de forno condutor, que atua como ânodo. Essa configuração cria um arco único, altamente estável e focado entre o eletrodo central e o banho fundido.

Essa estabilidade resulta em vantagens significativas, incluindo até 50% menos consumo de eletrodos de grafite, cintilação elétrica reduzida e, muitas vezes, menor consumo de energia por tonelada de aço produzida.

Classificação por Método de Carregamento

A forma como as matérias-primas são introduzidas no forno define seu fluxo de processo e tem um grande impacto na eficiência energética.

Carregamento Superior (O Processo em Batelada)

O carregamento superior é o método mais comum, especialmente para fornos que processam sucata de aço. O teto inteiro do forno se afasta, e um grande "balde" despeja uma carga completa de sucata no vaso.

Este método define o EAF como um processo em batelada. Uma batelada de sucata é carregada, fundida, refinada e então vazada antes que o ciclo comece novamente.

Embora altamente flexível para lidar com vários tipos e tamanhos de sucata, este método perde uma quantidade significativa de energia térmica cada vez que o teto é aberto para carregamento.

Carregamento Contínuo (O Processo de Eficiência)

Os métodos de carregamento contínuo são projetados para melhorar a eficiência energética usando o gás quente de exaustão do forno para pré-aquecer as matérias-primas que chegam.

Fornos que utilizam sistemas como Consteel ou um Forno de Poço alimentam continuamente material, como Ferro Reduzido Direto (DRI) ou sucata, em uma zona de pré-aquecimento antes que ele entre no vaso principal do forno.

Essa abordagem transforma o EAF em uma operação mais contínua e estável. Ela reduz drasticamente o consumo de energia e é ideal para operações com uma matéria-prima consistente e uniforme.

Entendendo as Compensações

Escolher um tipo de EAF não é selecionar a "melhor" tecnologia no vácuo, mas sim equilibrar custos de investimento, despesas operacionais e objetivos estratégicos.

EAF CA: Menor CAPEX, Maior OPEX

A principal vantagem de um forno CA é seu menor investimento inicial (CAPEX). Os sistemas elétricos são mais simples e menos caros do que seus equivalentes CC.

No entanto, eles geralmente têm despesas operacionais (OPEX) de longo prazo mais altas devido ao maior consumo de eletrodos e à necessidade potencial de equipamentos caros de compensação de cintilação.

EAF CC: Maior CAPEX, Menor OPEX

Os fornos CC exigem um sistema de energia mais complexo e caro, incluindo grandes retificadores para converter CA em CC, levando a um investimento inicial mais alto.

Esses custos são frequentemente justificados por um custo total de propriedade mais baixo. As economias significativas em eletrodos, energia e desgaste do revestimento refratário podem proporcionar um forte retorno sobre o investimento inicial ao longo da vida útil do forno.

Batelada vs. Contínuo: Flexibilidade vs. Eficiência

O carregamento superior oferece máxima flexibilidade para processar uma ampla variedade de materiais de sucata, o que é crucial em um mercado de sucata volátil. Isso ocorre à custa da eficiência térmica.

Os sistemas de carregamento contínuo são muito mais eficientes em termos de energia, mas são menos flexíveis. Eles funcionam melhor com uma matéria-prima consistente e conhecida e representam um investimento inicial mais alto devido à sua complexidade.

Fazendo a Escolha Certa para Sua Operação

A configuração ideal do EAF depende inteiramente de suas prioridades operacionais, desde o capital disponível até as metas de eficiência de longo prazo.

- Se seu foco principal é minimizar o investimento inicial para uma operação baseada em sucata: Um EAF CA com carregamento superior continua sendo uma escolha viável e econômica.

- Se seu foco principal é a eficiência operacional de longo prazo e a estabilidade da rede: Um EAF CC é o padrão moderno, oferecendo economias substanciais em eletrodos e energia para produção em larga escala.

- Se seu foco principal é maximizar a eficiência energética com uma matéria-prima consistente (como DRI): Um EAF com carregamento contínuo, frequentemente em uma configuração CC, proporciona o menor consumo de energia e a maior produtividade.

Compreender essas classificações principais permite alinhar a tecnologia do forno com o modelo operacional e econômico que melhor se adapta aos seus objetivos estratégicos.

Tabela Resumo:

| Classificação | Tipo | Características Principais | Melhor Para |

|---|---|---|---|

| Fonte de Energia | EAF CA | Menor CAPEX, maior consumo de eletrodos, cintilação na rede | Minimizar investimento inicial, operações baseadas em sucata |

| EAF CC | Maior CAPEX, menor OPEX (até 50% menos uso de eletrodos), arco estável | Eficiência a longo prazo, produção em larga escala, estabilidade da rede | |

| Método de Carregamento | Carregamento Superior (Batelada) | Alta flexibilidade para várias sucatas, perda térmica significativa | Operações que exigem flexibilidade de matéria-prima |

| Carregamento Contínuo | Alta eficiência energética, pré-aquece o material, requer matéria-prima consistente | Maximizar a eficiência com materiais consistentes como DRI |

Pronto para Otimizar Sua Produção de Aço?

Escolher o Forno Elétrico a Arco certo é fundamental para sua eficiência operacional e resultado final. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório avançados e consumíveis para apoiar os processos de pesquisa, desenvolvimento e controle de qualidade para a indústria siderúrgica.

Nós ajudamos você a:

- Analisar e selecionar a tecnologia de forno ideal para suas necessidades específicas.

- Melhorar a eficiência do processo com ferramentas precisas de medição e controle.

- Garantir a qualidade do produto com consumíveis e instrumentos analíticos confiáveis.

Deixe a experiência da KINTEK em soluções de laboratório capacitar sua tomada de decisão e aprimorar suas capacidades de produção.

Entre em contato com nossa equipe hoje para discutir como podemos apoiar seus objetivos de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais são as aplicações de um forno tubular? Desvende o Processamento Preciso de Alta Temperatura

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra