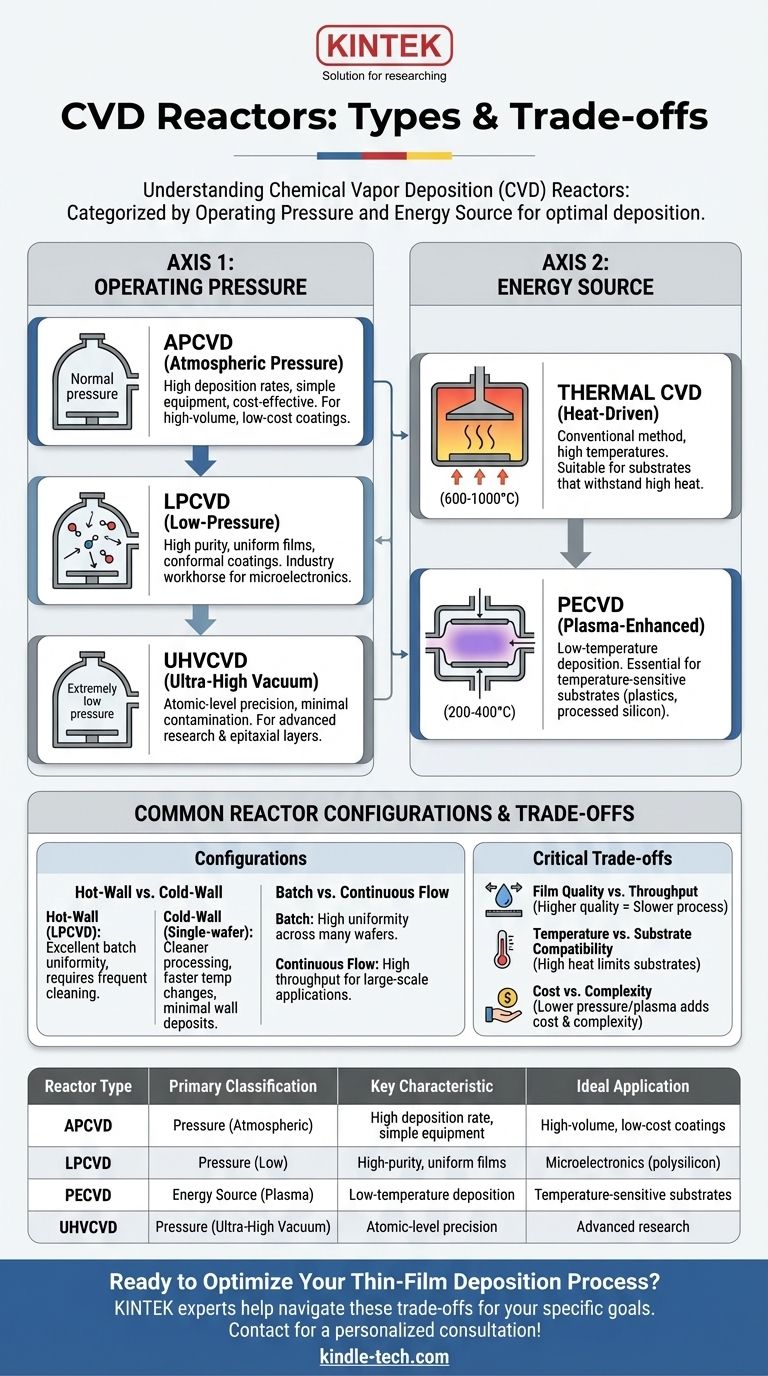

Em sua essência, os reatores de Deposição Química a Vapor (CVD) são categorizados principalmente de duas maneiras fundamentais: pela sua pressão operacional interna e pela fonte de energia utilizada para iniciar a reação química. Os tipos comuns baseados em pressão incluem CVD de Pressão Atmosférica (APCVD) e CVD de Baixa Pressão (LPCVD), enquanto os tipos baseados em energia são principalmente CVD Térmico e CVD Aprimorado por Plasma (PECVD). Essas classificações definem as capacidades do reator e sua aplicação ideal.

O tipo específico de reator CVD escolhido não é um detalhe arbitrário; é uma decisão de engenharia crítica que dita o equilíbrio entre velocidade de deposição, qualidade do filme, custo e compatibilidade com o material subjacente.

Os Dois Métodos de Classificação Primários

Para entender os reatores CVD, é melhor pensar neles ao longo de dois eixos independentes: o ambiente de pressão e a fonte de energia. Um único reator é frequentemente descrito por ambos, como um sistema "CVD Térmico de Baixa Pressão".

Eixo 1: Pressão Operacional

A pressão dentro da câmara afeta dramaticamente como as moléculas do gás precursor viajam e reagem, influenciando diretamente a qualidade e a uniformidade do filme resultante.

CVD de Pressão Atmosférica (APCVD) Este processo ocorre em uma câmara sob pressão atmosférica normal. É caracterizado por altas taxas de deposição e equipamentos simples, tornando-o barato. No entanto, a alta pressão pode levar a reações em fase gasosa que criam partículas, resultando em filmes de menor pureza.

CVD de Baixa Pressão (LPCVD) Operar em pressões subatmosféricas reduz significativamente as reações indesejadas em fase gasosa e aumenta o "caminho livre médio" das moléculas de gás. Isso permite revestimentos altamente uniformes e conformes sobre topografias complexas, tornando o LPCVD um cavalo de batalha da indústria para filmes de alta qualidade em microeletrônica.

CVD de Ultra-Alto Vácuo (UHVCVD) Este é o extremo da escala de pressão, operando em pressões abaixo de 10⁻⁶ Pa. O ambiente ultra-limpo minimiza a contaminação e permite um controle preciso, em nível atômico, sobre o crescimento do filme, o que é crítico para pesquisas avançadas e camadas epitaxiais.

Eixo 2: Fonte de Energia

A fonte de energia fornece a energia de ativação necessária para quebrar os gases precursores e depositar o filme no substrato.

CVD Térmico Este é o método mais convencional, onde o substrato (e às vezes toda a câmara) é aquecido a altas temperaturas, tipicamente de 600°C a mais de 1000°C. A energia térmica por si só é suficiente para impulsionar a reação química. Sua principal limitação é que as altas temperaturas podem danificar ou alterar substratos sensíveis.

CVD Aprimorado por Plasma (PECVD) O PECVD usa um campo elétrico para gerar plasma, um gás ionizado de espécies altamente reativas. Este plasma fornece a energia para quebrar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C). Isso o torna essencial para depositar filmes em materiais sensíveis à temperatura, como plásticos ou wafers de silício totalmente processados.

Configurações Comuns de Reatores

Além das classificações primárias, os designs práticos de reatores também diferem na forma como gerenciam o calor e processam os substratos, o que afeta a uniformidade e a produtividade.

Reatores de Parede Quente vs. Parede Fria

Um reator de parede quente, comum em LPCVD, é um tubo de forno aquecido externamente onde as paredes e os substratos estão na mesma alta temperatura. Este design oferece excelente uniformidade de temperatura para processamento em lote de muitos wafers de uma vez, mas sofre com a deposição de filme nas paredes da câmara, exigindo limpeza frequente.

Um reator de parede fria aquece apenas o substrato, geralmente por baixo, enquanto as paredes da câmara permanecem frias. Isso minimiza depósitos indesejados nas paredes e é comum em sistemas de wafer único e pesquisa, permitindo mudanças de temperatura mais rápidas e processamento mais limpo.

Lote vs. Fluxo Contínuo

Reatores em lote, como um forno LPCVD de parede quente, processam um número definido de substratos por vez. Isso é ideal para aplicações que exigem alta uniformidade e qualidade em muitos wafers.

Reatores de fluxo contínuo, frequentemente usados em APCVD, movem os substratos através da zona de reação em uma esteira transportadora. Isso permite uma produtividade muito alta, tornando-o adequado para aplicações de revestimento industrial em larga escala, como painéis solares ou vidro.

Entendendo as Compensações

A escolha de um reator CVD envolve navegar por uma série de compromissos críticos. Não existe um único tipo "melhor"; existe apenas o melhor ajuste para um objetivo específico.

Qualidade do Filme vs. Produtividade

Processos que produzem a mais alta qualidade e pureza, como UHVCVD e LPCVD, são geralmente mais lentos. Por outro lado, sistemas de alta produtividade como o APCVD frequentemente operam às custas da pureza e uniformidade do filme.

Temperatura vs. Compatibilidade do Substrato

O CVD Térmico oferece um processo direto, mas é limitado a substratos que podem suportar altas temperaturas. O PECVD quebra essa restrição de orçamento térmico, permitindo uma vasta gama de novas aplicações, mas pode introduzir seus próprios desafios, como danos induzidos por plasma ou incorporação de hidrogênio no filme.

Custo vs. Complexidade

Sistemas APCVD são relativamente simples e baratos de construir e operar. À medida que você avança para pressões mais baixas (LPCVD e UHVCVD) ou adiciona capacidades de plasma (PECVD), as bombas de vácuo, fontes de energia e sistemas de controle necessários aumentam dramaticamente o custo e a complexidade do reator.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha da tecnologia de reator deve estar diretamente alinhada com seu objetivo principal.

- Se seu foco principal são revestimentos de alto volume e baixo custo: O APCVD é a solução mais eficaz devido às suas altas taxas de deposição e configuração simples.

- Se seu foco principal são filmes de alta pureza e uniformes para microeletrônica: O LPCVD é o padrão industrial estabelecido para materiais como polissilício e nitreto de silício.

- Se seu foco principal é depositar filmes em substratos sensíveis à temperatura: O PECVD é a escolha essencial para evitar danos térmicos.

- Se seu foco principal é a precisão em nível atômico para pesquisa avançada: O UHVCVD oferece o controle e a pureza máximos necessários para criar materiais e dispositivos de próxima geração.

Em última análise, selecionar o reator CVD certo é sobre combinar precisamente as capacidades do processo com os requisitos específicos do seu material e aplicação.

Tabela Resumo:

| Tipo de Reator | Classificação Primária | Característica Chave | Aplicação Ideal |

|---|---|---|---|

| APCVD | Pressão (Atmosférica) | Alta taxa de deposição, equipamento simples | Revestimentos de alto volume e baixo custo (por exemplo, vidro) |

| LPCVD | Pressão (Baixa) | Filmes de alta pureza e uniformes | Microeletrônica (por exemplo, polissilício) |

| PECVD | Fonte de Energia (Plasma) | Deposição em baixa temperatura | Substratos sensíveis à temperatura (por exemplo, plásticos) |

| UHVCVD | Pressão (Ultra-Alto Vácuo) | Precisão em nível atômico, contaminação mínima | Pesquisa avançada e camadas epitaxiais |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

Escolher o reator CVD certo é crucial para alcançar a qualidade de filme, produtividade e compatibilidade de substrato desejadas. Os especialistas da KINTEK estão aqui para ajudá-lo a navegar por essas compensações críticas. Somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas CVD, para atender às necessidades precisas de seus objetivos de pesquisa ou produção.

Deixe-nos ajudá-lo a selecionar o sistema perfeito para aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas técnicos hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas