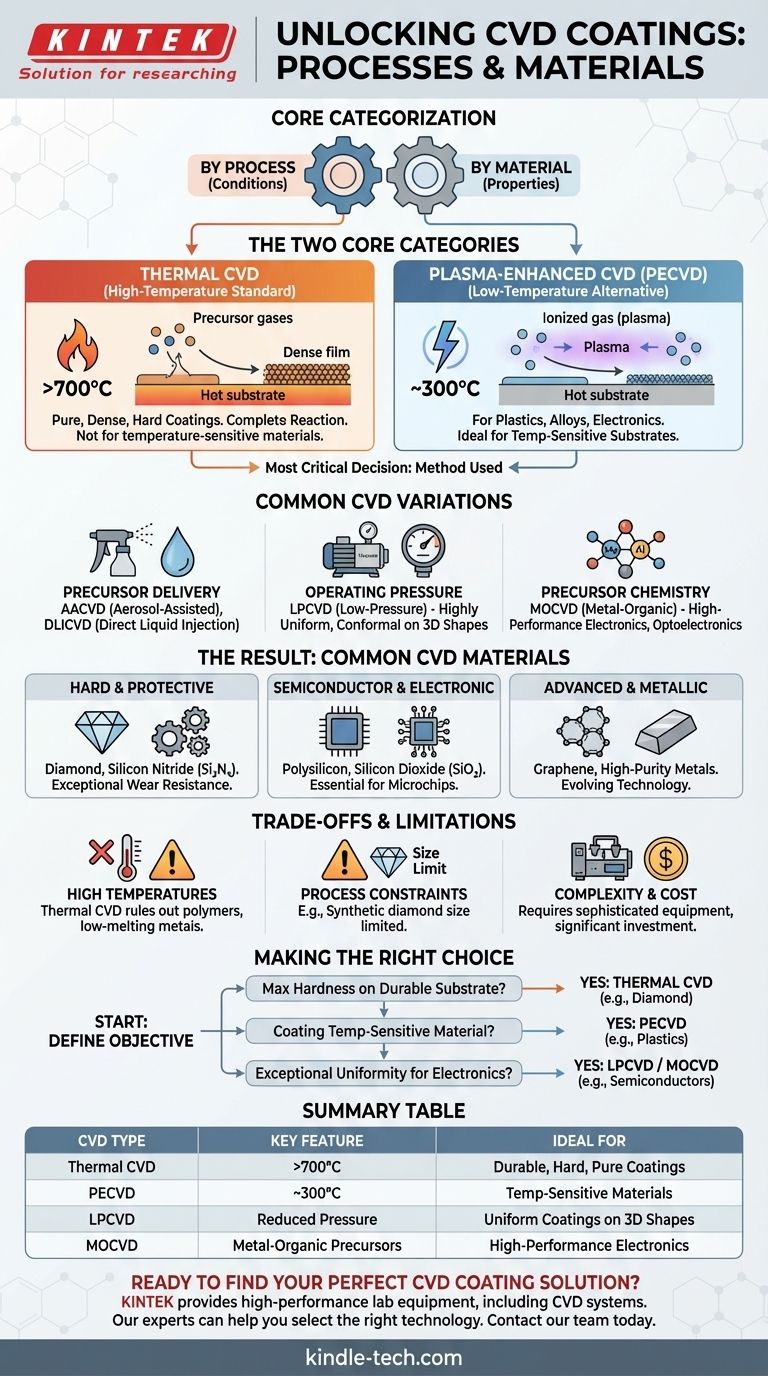

Em sua essência, a Deposição Química de Vapor (CVD) é categorizada de duas maneiras principais: pelo processo usado para criar o revestimento e pelo material final que é depositado. O processo dita as condições necessárias, como temperatura e pressão, enquanto o material determina as propriedades finais do revestimento, como dureza ou condutividade.

A distinção mais crítica na CVD não é o material de revestimento em si, mas o método usado para aplicá-lo. A escolha entre o CVD Térmico de alta temperatura e o CVD Aprimorado por Plasma (PECVD) de baixa temperatura é a decisão fundamental que dita quais materiais podem ser revestidos e quais propriedades podem ser alcançadas.

As Duas Categorias Principais de Processos CVD

A compreensão da CVD começa com as duas abordagens dominantes para iniciar a reação química que forma o revestimento. Essa escolha é impulsionada principalmente pela sensibilidade à temperatura do substrato que está sendo revestido.

CVD Térmico: O Padrão de Alta Temperatura

O CVD Térmico é o método tradicional. Ele usa calor elevado, frequentemente acima de 700°C, para fornecer a energia necessária para que os gases precursores reajam e se decomponham, formando um filme sólido no substrato.

Este processo é valorizado por produzir revestimentos excepcionalmente puros, densos e duros. A alta temperatura garante uma reação química completa.

CVD Aprimorado por Plasma (PECVD): A Alternativa de Baixa Temperatura

O CVD Aprimorado por Plasma, ou PECVD, usa um campo elétrico para gerar um plasma (um gás ionizado). Este plasma altamente reativo fornece a energia para impulsionar a reação química em vez de calor elevado.

Como opera em temperaturas muito mais baixas, tipicamente em torno de 300°C, o PECVD é ideal para revestir materiais que não podem suportar o calor intenso do CVD térmico, como plásticos ou certas ligas metálicas.

Variações Comuns nos Métodos CVD

Além da distinção central entre térmico e plasma, existem vários métodos CVD especializados, tipicamente nomeados por sua abordagem única em relação à energia, pressão ou química.

Baseado na Entrega do Precursor

O CVD Assistido por Aerossol (AACVD) usa um aerossol para transportar o precursor químico, simplificando seu transporte para a câmara de reação.

O CVD por Injeção Direta de Líquido (DLICVD) envolve a injeção de um precursor líquido diretamente em uma câmara aquecida, onde ele vaporiza pouco antes da deposição.

Baseado na Pressão de Operação

O CVD de Baixa Pressão (LPCVD) é conduzido sob pressão reduzida. Isso permite que as moléculas de gás viajem mais longe, resultando em revestimentos altamente uniformes e conformes que podem cobrir uniformemente formas tridimensionais complexas.

Baseado na Química do Precursor

O CVD Metalorgânico (MOCVD) é um subconjunto específico de CVD que usa compostos metalorgânicos como gases precursores. Esta técnica é crucial para a fabricação de componentes eletrônicos e optoeletrônicos de alto desempenho.

O Resultado: Materiais Comuns de Revestimento CVD

O processo escolhido é um meio para um fim: depositar um material específico com as propriedades desejadas. A CVD pode produzir uma gama incrivelmente ampla de revestimentos de alto desempenho.

Revestimentos Duros e Protetores

O Diamante e o Nitreto de Silício (Si₃N₄) são dois dos revestimentos duros mais comuns. Eles fornecem resistência excepcional ao desgaste e são frequentemente usados em ferramentas de máquina e outros componentes sujeitos a atrito.

Materiais Semicondutores e Eletrônicos

A CVD é fundamental para a indústria eletrônica. Filmes de Polissilício e Dióxido de Silício (SiO₂) são depositados como camadas essenciais na fabricação de microchips e transistores.

Revestimentos Avançados e Metálicos

A tecnologia continua a evoluir, permitindo a criação de materiais avançados como Grafeno e nanorribbons de Grafeno. Também é usada para depositar filmes de alta pureza de vários metais.

Compreendendo as Vantagens e Limitações

Embora poderosa, a tecnologia CVD não está isenta de desafios. Compreender objetivamente essas limitações é fundamental para sua aplicação bem-sucedida.

O Desafio das Altas Temperaturas

A principal limitação do CVD Térmico é sua dependência de calor extremo. Isso exclui completamente seu uso em muitos polímeros, dispositivos eletrônicos totalmente montados e metais de baixo ponto de fusão.

Limitações Inerentes ao Processo

Alguns processos têm restrições muito específicas. Por exemplo, os métodos CVD para criar diamantes sintéticos são atualmente limitados no tamanho máximo do diamante que podem produzir, muitas vezes atingindo cerca de 3,2 quilates.

Complexidade e Custo do Processo

A CVD não é um processo de revestimento simples como a pintura. Requer câmaras de vácuo sofisticadas, sistemas precisos de manuseio de gás e fontes de energia complexas, tornando o investimento inicial em equipamentos significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem CVD correta depende inteiramente do seu objetivo específico, equilibrando as necessidades do material do substrato com o resultado desejado do revestimento.

- Se seu foco principal é a máxima dureza e pureza em um substrato durável: O CVD Térmico é a escolha superior para materiais como diamante e nitreto de silício, desde que o componente subjacente possa sobreviver ao calor.

- Se seu foco principal é revestir um material sensível à temperatura: O CVD Aprimorado por Plasma (PECVD) é a solução definitiva, permitindo revestimentos avançados em plásticos, eletrônicos complexos e certas ligas.

- Se seu foco principal é a uniformidade excepcional para eletrônicos complexos: Métodos especializados como CVD de Baixa Pressão (LPCVD) e CVD Metalorgânico (MOCVD) são os padrões da indústria para a construção de dispositivos semicondutores.

Em última análise, selecionar o revestimento CVD certo é uma questão de combinar as capacidades do processo com os limites do seu material e seus objetivos de desempenho final.

Tabela Resumo:

| Tipo de CVD | Característica Principal | Ideal Para |

|---|---|---|

| CVD Térmico | Processo de alta temperatura (>700°C) | Substratos duráveis que necessitam de revestimentos duros e puros (ex: diamante, nitreto de silício) |

| CVD Aprimorado por Plasma (PECVD) | Processo de baixa temperatura (~300°C) | Materiais sensíveis à temperatura (ex: plásticos, eletrônicos) |

| CVD de Baixa Pressão (LPCVD) | Opera sob pressão reduzida | Revestimentos altamente uniformes em formas 3D complexas (ex: semicondutores) |

| CVD Metalorgânico (MOCVD) | Usa precursores metalorgânicos | Componentes eletrônicos e optoeletrônicos de alto desempenho |

Pronto para encontrar a solução de revestimento CVD perfeita para o seu substrato específico e metas de desempenho? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas CVD adaptados para aplicações que vão desde revestimentos duros até a fabricação de semicondutores. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para aprimorar a durabilidade, condutividade ou funcionalidade de seus materiais. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona a deposição a vapor? Um guia para os processos de revestimento PVD vs. CVD

- O que significa "sputtered mean"? Obtenha Análise de Dados Robusta com Médias Aparadas

- Como um bloco de aquecimento de carbono de alta precisão contribui para a formação de estruturas hierárquicas em um reator AACVD?

- Qual é o resumo da deposição química a vapor? Um guia para filmes finos de alto desempenho

- Qual é o mecanismo de formação do grafeno? Um detalhamento passo a passo do crescimento por CVD

- O que é o processo de deposição a vapor? Um guia para os métodos de revestimento de filme fino PVD e CVD

- Qual o papel dos fornos de CVD de alta temperatura na síntese de arranjos de CNT para degelo? Engenharia Aeroespacial de Precisão

- Qual é a forma completa de HFCVD? Um Guia para a Deposição Química de Vapor por Filamento Quente