As principais desvantagens do aquecimento por indução são o seu alto custo inicial de equipamento, a sua limitação a apenas materiais eletricamente condutores e a sua significativa complexidade operacional. Embora incrivelmente rápida e precisa, a tecnologia requer engenharia especializada para o design da bobina e sistemas de controlo sofisticados para funcionar eficazmente.

O aquecimento por indução oferece velocidade e precisão incomparáveis, mas este desempenho não é universalmente aplicável. A principal troca é aceitar um alto investimento inicial e uma significativa sobrecarga de engenharia em troca de um aquecimento altamente controlado e rápido em aplicações muito específicas.

O Desafio do Controlo e da Complexidade

Um dos obstáculos mais significativos na adoção do aquecimento por indução é a experiência técnica necessária para o operar corretamente. Não é uma solução simples de "ligar e usar".

A Necessidade de Sistemas de Controlo Robustos

As fontes de alimentação por indução requerem algoritmos de controlo robustos e complexos. Estes sistemas devem adaptar-se constantemente a diferentes cargas e pontos de operação para fornecer calor consistente.

Como observado em pesquisas, isto é especialmente desafiador em sistemas com múltiplas bobinas ou tipos de peças variados, exigindo frequentemente algoritmos adaptativos para ajustes em tempo real.

Engenharia de Bobinas Personalizadas

A bobina de indução, que gera o campo magnético, é o coração do sistema e deve ser projetada sob medida para a peça específica a ser aquecida.

A forma, o tamanho e a distância da bobina em relação à peça de trabalho são críticos para a eficiência. Uma bobina mal projetada ou incompatível resultará em aquecimento irregular e energia desperdiçada.

Restrições Financeiras e de Materiais

Para além da complexidade operacional, existem limitações financeiras e físicas fundamentais que definem onde o aquecimento por indução é uma opção viável.

Alto Investimento de Capital Inicial

O custo inicial de um sistema de aquecimento por indução é substancial. Isso inclui a fonte de alimentação de alta frequência, as bobinas fabricadas sob medida e, muitas vezes, um sistema de refrigeração a água dedicado para gerenciar o calor gerado na própria bobina.

Limitações no Material da Peça de Trabalho

O aquecimento por indução funciona induzindo uma corrente elétrica dentro do próprio objeto. Portanto, é eficaz apenas em materiais eletricamente condutores, principalmente metais ferrosos como aço e ferro.

Não pode aquecer diretamente materiais não condutores como plásticos, vidro, cerâmica ou madeira, tornando-o inadequado para uma vasta gama de aplicações.

Dependência da Geometria da Peça

A eficiência e a uniformidade do aquecimento dependem muito da forma da peça. Geometrias complexas com cantos afiados, furos ou espessuras variáveis podem ser muito desafiadoras de aquecer uniformemente.

Essas características podem fazer com que o campo magnético se concentre, levando a superaquecimento localizado e potencial dano ou empenamento da peça de trabalho.

Compreendendo as Trocas

Os benefícios anunciados do aquecimento por indução vêm frequentemente com condições ocultas que devem ser cuidadosamente consideradas.

A Eficiência Não é Garantida

Embora o aquecimento por indução possa ser altamente eficiente em termos energéticos, isso depende inteiramente do "acoplamento" – quão eficazmente o campo magnético transfere energia para a peça.

Um acoplamento deficiente devido a um design de bobina inadequado ou posicionamento incorreto leva a uma perda significativa de energia, anulando um dos principais pontos de venda da tecnologia.

O Risco de Aquecimento Rápido

A capacidade de aquecer objetos em segundos é uma grande vantagem. No entanto, essa velocidade também pode ser uma desvantagem.

Sem controlo preciso, a superfície de uma peça pode ser facilmente sobreaquecida e danificada antes que o núcleo atinja a temperatura desejada. Isso exige um nível de controlo de processo muito maior do que o exigido para métodos mais lentos, como o aquecimento em forno.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar o aquecimento por indução requer que o seu perfil único de alto custo e alto desempenho seja compatível com as suas necessidades específicas.

- Se o seu foco principal é a fabricação de alto volume e repetível de peças metálicas simples: O investimento inicial é frequentemente justificado pela velocidade, consistência e controlo inigualáveis.

- Se o seu foco principal é aquecer materiais diversos ou peças com formas complexas: Uma tecnologia mais flexível, como um forno de convecção ou forno de resistência, será provavelmente mais prática e económica.

- Se o seu foco principal é a prototipagem de baixo custo ou a produção em pequena escala: O alto custo de capital e a engenharia especializada tornam o aquecimento por indução uma escolha impraticável.

Em última análise, escolher o aquecimento por indução é uma decisão estratégica que troca flexibilidade e baixo custo inicial por velocidade e precisão inigualáveis dentro de um conjunto restrito de condições ideais.

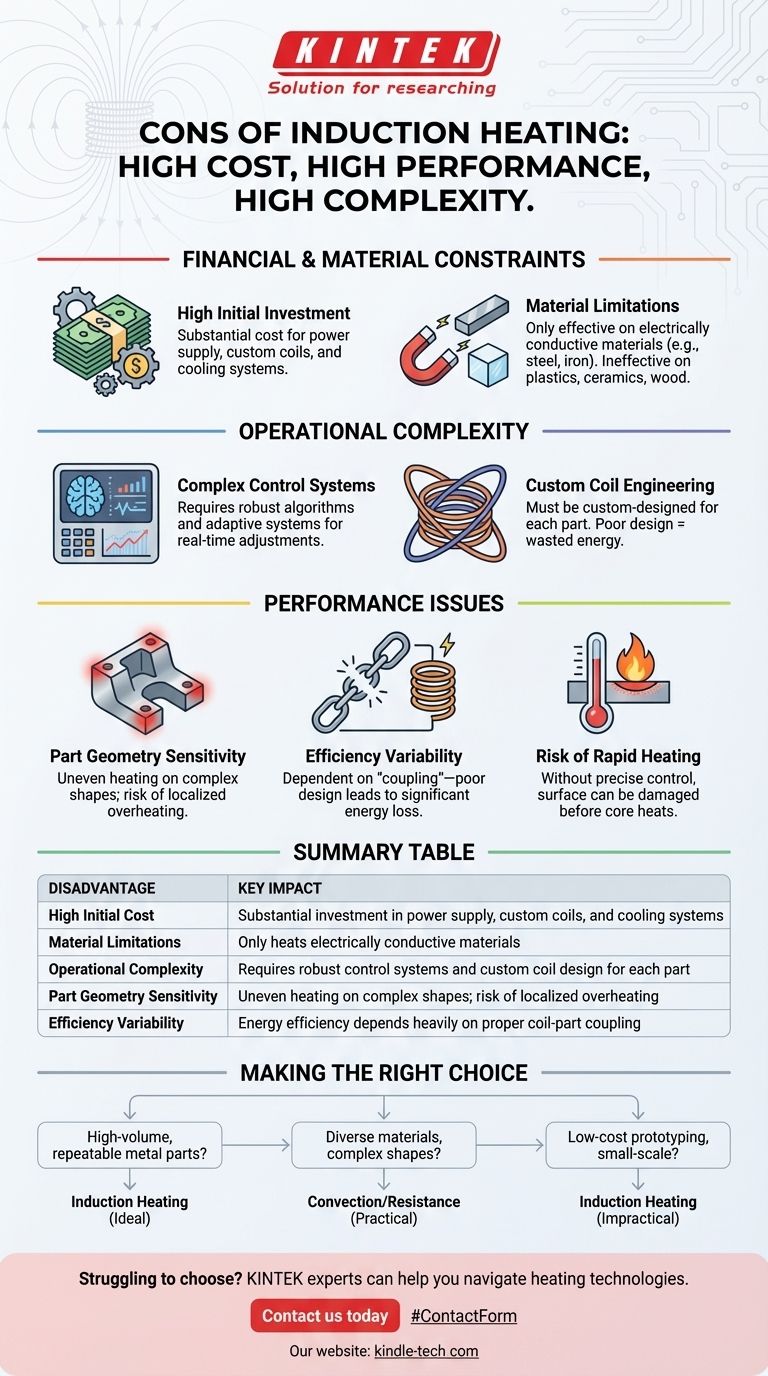

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Custo Inicial | Investimento substancial em fonte de alimentação, bobinas personalizadas e sistemas de refrigeração |

| Limitações de Material | Aquece apenas materiais eletricamente condutores (por exemplo, metais) |

| Complexidade Operacional | Requer sistemas de controlo robustos e design de bobina personalizado para cada peça |

| Sensibilidade à Geometria da Peça | Aquecimento irregular em formas complexas; risco de superaquecimento localizado |

| Variabilidade da Eficiência | A eficiência energética depende muito do acoplamento adequado entre bobina e peça |

Com dificuldades para escolher o método de aquecimento certo para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Os nossos especialistas podem ajudá-lo a navegar pelas complexidades das tecnologias de aquecimento — desde a indução a fornos e estufas — para encontrar a solução mais eficiente e económica para os seus materiais e aplicações específicas. Contacte-nos hoje para uma consulta personalizada e deixe-nos ajudá-lo a otimizar o seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Indução a Vácuo em Escala Laboratorial

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Obtenha Densidade Superior em Compósitos Cu-Y

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Como um forno de prensagem a quente a vácuo facilita a consolidação de nanocompósitos (Cu–10Zn)-Al2O3?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Como uma prensa a quente a vácuo (VHP) contribui para a densificação de compósitos de Al-Cu-ZrC? Benefícios chave da VHP