Em sua essência, a pirólise é a decomposição térmica de materiais em temperaturas elevadas em uma atmosfera inerte. O processo requer três condições fundamentais: uma temperatura alta o suficiente para quebrar as ligações químicas (tipicamente acima de 300°C), a ausência quase total de um agente oxidante como o oxigênio, e uma matéria-prima à base de carbono para ser decomposta.

As condições específicas para a pirólise não são fixas; são variáveis que você controla. Ajustar a temperatura, a taxa de aquecimento e o tipo de matéria-prima permite-lhe projetar com precisão o produto final, determinando se produzirá principalmente biochar sólido, bio-óleo líquido ou gás de síntese combustível.

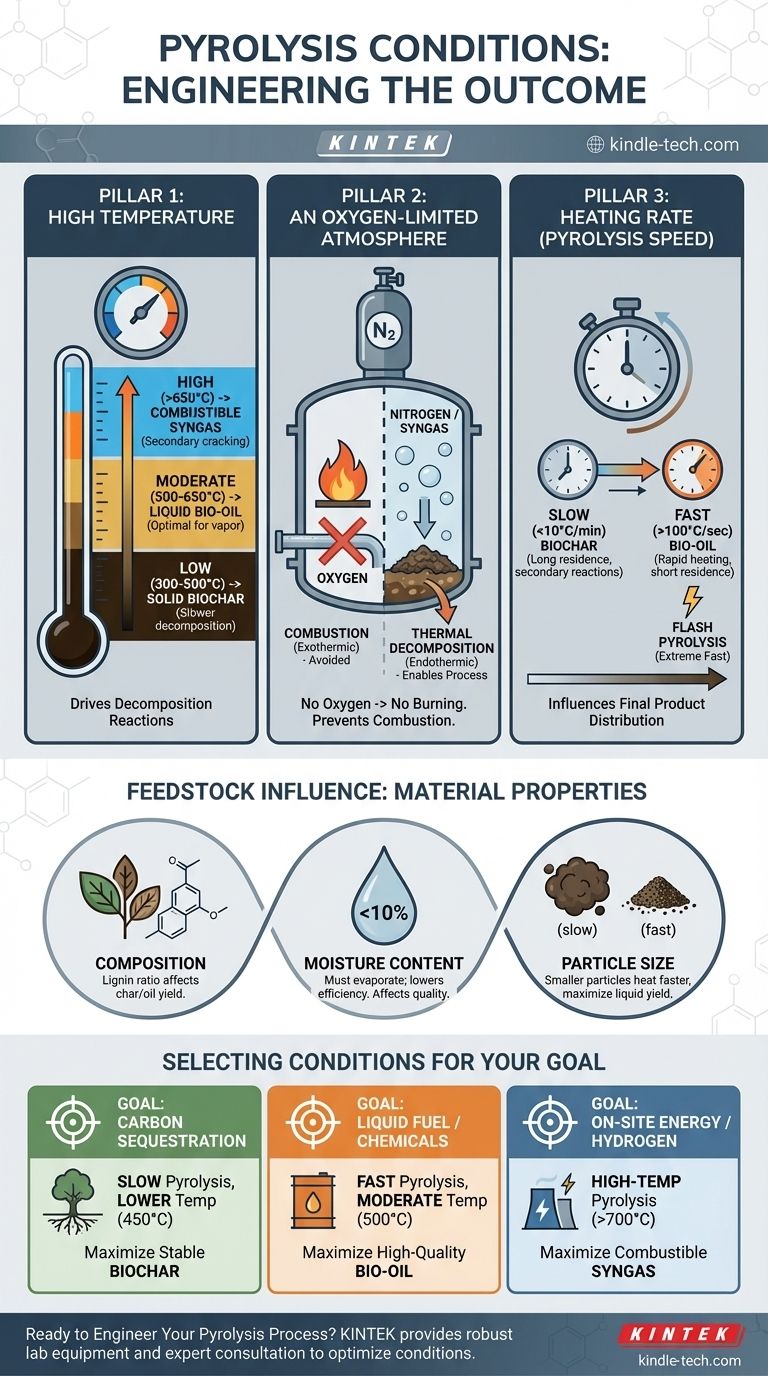

Os Três Pilares da Pirólise

A pirólise é fundamentalmente um ato de equilíbrio entre três parâmetros chave do processo. Dominar estas variáveis é essencial para alcançar o resultado desejado.

Pilar 1: Alta Temperatura

A temperatura é o principal motor das reações de decomposição. Diferentes faixas de temperatura favorecem a formação de diferentes produtos.

- Temperaturas Baixas (300-500°C): Esta faixa promove uma decomposição mais lenta, maximizando o rendimento de biochar sólido. As estruturas orgânicas complexas não têm energia suficiente para se decompor totalmente em gases.

- Temperaturas Moderadas (500-650°C): Esta é a faixa ideal para a produção de bio-óleo líquido. O calor é suficiente para decompor a matéria-prima em moléculas de vapor voláteis menores, que são então rapidamente resfriadas e condensadas em um líquido.

- Temperaturas Altas (>650°C): Nestas temperaturas, ocorre o craqueamento secundário das moléculas de vapor mais pesadas, decompondo-as ainda mais nos compostos gasosos mais simples e não condensáveis, maximizando o rendimento de gás de síntese.

Pilar 2: Uma Atmosfera com Oxigênio Limitado

Esta é a condição mais importante que distingue a pirólise da combustão ou gaseificação. O processo deve ocorrer em um ambiente com pouco ou nenhum oxigênio.

Sem oxigênio, a matéria-prima não pode queimar. Em vez de combustão, que é uma reação de oxidação exotérmica que libera calor, obtém-se decomposição térmica — um processo endotérmico onde a energia térmica é usada para quebrar as moléculas. Esta atmosfera inerte é tipicamente alcançada usando nitrogênio ou usando o gás de síntese reciclado produzido pelo próprio processo.

Pilar 3: Taxa de Aquecimento (Velocidade da Pirólise)

A velocidade com que a matéria-prima é aquecida até a temperatura alvo influencia drasticamente a distribuição final do produto.

- Pirólise Lenta: Envolve taxas de aquecimento muito lentas (ex: <10°C por minuto). Tempos de residência longos no reator permitem reações secundárias que favorecem a formação de biochar sólido e estável. Este é o método tradicional para fazer carvão vegetal.

- Pirólise Rápida: Utiliza taxas de aquecimento muito rápidas (ex: >100°C por segundo). O objetivo é transformar rapidamente a matéria-prima sólida em vapor e removê-la da zona quente antes que ela possa reagir ainda mais em gás ou carvão. Este método é otimizado para produzir até 75% de bio-óleo em peso.

- Pirólise Relâmpago (Flash Pyrolysis): Uma versão extrema da pirólise rápida com taxas de aquecimento ainda mais altas e tempos de residência de vapor mais curtos, frequentemente usada para visar compostos químicos de alto valor específicos.

Como a Matéria-Prima Influencia o Processo

As condições ideais também dependem do que você está colocando no reator. As propriedades físicas e químicas da matéria-prima são uma parte crítica da equação.

Composição do Material

A composição química da matéria-prima, particularmente a proporção de celulose, hemicelulose e lignina na biomassa, dita a tendência natural do material. A lignina, por exemplo, é um polímero complexo que tende a produzir mais biochar e compostos fenólicos no bio-óleo.

Conteúdo de Umidade

A água na matéria-prima deve ser evaporada antes que a pirólise possa começar. Isso consome uma quantidade significativa de energia, diminuindo a eficiência térmica geral do processo. A alta umidade também pode aumentar o teor de água do bio-óleo final, reduzindo sua qualidade e poder calorífico. A maioria dos sistemas exige que a matéria-prima seja seca para menos de 10% de umidade.

Tamanho da Partícula

Partículas menores têm uma maior relação superfície/volume. Isso permite que aqueçam muito mais rápida e uniformemente, o que é essencial para a pirólise rápida e para maximizar os rendimentos líquidos. Partículas maiores terão gradientes de temperatura significativos, levando a uma decomposição mais lenta e menos eficiente.

Compreendendo os Compromissos

Escolher as condições certas é um exercício de compromissos de engenharia, equilibrando o resultado desejado com a realidade operacional.

Balanço Energético: Rendimento vs. Entrada

Alcançar temperaturas mais altas para maximizar a produção de gás de síntese requer uma entrada de energia substancial. Isso pode impactar negativamente o balanço energético líquido do sistema, onde você pode consumir uma grande fração da energia que produz apenas para operar o processo.

Qualidade do Produto vs. Complexidade do Sistema

Produzir bio-óleo estável e de alta qualidade requer mais do que apenas pirólise rápida; exige o resfriamento rápido e eficaz dos vapores. Isso adiciona complexidade e custo ao projeto do reator e do sistema de condensação. Óleos ácidos, instáveis ou de menor qualidade são mais fáceis de fazer, mas mais difíceis de usar.

Preparação da Matéria-Prima vs. Vazão

As condições ideais para a pirólise rápida — partículas muito secas e muito pequenas — exigem um pré-processamento significativo. Os custos de energia e capital de secadores e moinhos industriais devem ser ponderados em relação ao valor dos produtos finais.

Selecionando Condições para o Seu Objetivo

A sua escolha de condições de pirólise deve ser impulsionada pelo seu objetivo principal.

- Se o seu foco principal for a sequestração de carbono ou emenda de solo: Use pirólise lenta em temperaturas mais baixas (cerca de 450°C) com tempos de residência mais longos para maximizar o rendimento de biochar estável.

- Se o seu foco principal for a produção de combustível líquido ou matéria-prima química: Use pirólise rápida com temperaturas moderadas (cerca de 500°C), taxas de aquecimento extremamente altas e resfriamento rápido dos vapores para maximizar o rendimento de bio-óleo.

- Se o seu foco principal for a geração de energia no local ou a produção de hidrogênio: Use pirólise de alta temperatura (acima de 700°C) para maximizar a conversão da matéria-prima em gás de síntese combustível.

Em última análise, a pirólise é uma ferramenta termoquímica versátil que pode ser adaptada com precisão para atender a objetivos de engenharia e comerciais específicos.

Tabela Resumo:

| Condição | Papel Principal | Faixa Típica / Estado | Influência Principal no Produto |

|---|---|---|---|

| Temperatura | Impulsiona as reações de decomposição | 300°C a >700°C | Baixa: Biochar, Moderada: Bio-óleo, Alta: Gás de Síntese |

| Atmosfera | Previne a combustão; permite a decomposição | Inerte (ex: Nitrogênio) | Essencial para todos os processos de pirólise |

| Taxa de Aquecimento | Controla a velocidade da reação e a distribuição do produto | Lenta (<10°C/min) a Rápida (>100°C/seg) | Lenta: Biochar, Rápida: Bio-óleo |

| Umidade da Matéria-Prima | Afeta a eficiência energética | Idealmente <10% | Alta umidade reduz a qualidade e o rendimento do bio-óleo |

Pronto para Projetar o Seu Processo de Pirólise?

Se o seu objetivo é maximizar o biochar para sequestração de carbono, produzir bio-óleo de alta qualidade para combustível ou gerar gás de síntese para energia, o controle preciso das suas condições de pirólise é fundamental. A KINTEK é especializada em fornecer o equipamento de laboratório robusto e a consultoria especializada necessários para otimizar a temperatura, a atmosfera e as taxas de aquecimento para a sua matéria-prima e objetivos específicos.

Contate nossos especialistas em pirólise hoje mesmo para discutir como podemos ajudá-lo a alcançar os rendimentos de produto e a eficiência de processo desejados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo

- Qual é a diferença entre um forno tubular e um forno mufla? Escolha a Ferramenta Certa para a Sua Aplicação